Рейтинг: 4.8/5.0 (1741 проголосовавших)

Рейтинг: 4.8/5.0 (1741 проголосовавших)Категория: Инструкции

Документ отсутствует в свободном доступе.

Вы можете заказать текст документа и получить его прямо сейчас.

Если вы являетесь пользователем системы ГАРАНТ, то Вы можете открыть этот документ прямо сейчас, или запросить его через Горячую линию в системе.

Общее руководство по ремонту тормозного оборудования вагонов 732-ЦВ-ЦЛ (утв. пятьдесят четвертым Советом по железнодорожному транспорту государств-участников Содружества (протокол от 18-19 мая 2011 г.))

Текст руководства официально опубликован не был

1 Разработано: Проектно-конструкторским бюро вагонного хозяйства - филиалом открытого акционерного общества "Российские железные дороги (ПКБ ЦВ ОАО "РЖД") Открытым акционерным обществом "Научно-исследовательский институт железнодорожного транспорта" (ОАО "ВНИИЖТ")

2 Представлено Проектно-конструкторским бюро вагонного хозяйства - филиалом открытого акционерного общества "Российские железные дороги (ПКБ ЦВ ОАО "РЖД")

3 Утверждено пятьдесят четвертым заседанием Совета по железнодорожному транспорту государств-участников Содружества, Грузии, Латвийской республики, Литовской республики, Эстонской республики (протокол от 18-19 мая 2011 г.)

4 Введено в действие с 1 августа 2011 г.

5 Взамен инструкции по ремонту тормозного оборудования вагонов ЦВ-ЦЛ-945

В настоящий документ внесены изменения следующими документами:

Изменения вступают в силу с 1 июля 2018 г.

См. будущую редакцию настоящего руководства

Текст настоящего руководства представлен в редакции, действующей на момент выхода установленной у Вас версии системы ГАРАНТ

Изменения вступают в силу с 1 января 2016 г.

Изменения вступают в силу с 1 января 2015 г.

Статус: Действует

Текст документа: присутствует в коммерческой версии NormaCS

Сканкопия официального издания документа: присутствует в коммерческой версии NormaCS

Страниц в документе: 129

Утвержден: Министерство путей сообщения РФ, 27.06.2003

Обозначение: Инструкция ЦВ-ЦЛ-945

Наименование: Инструкция по ремонту тормозного оборудования вагонов

Область применения: Инструкция распространяется на организации железнодорожного транспорта, входящие в систему МПС России, осуществляющие ремонт тормозного оборудования грузовых, рефрижераторных и пассажирских вагонов независимо от их принадлежности при всех видах ремонта.

Дополнительные сведения: доступны через сетевой клиент NormaCS. После установки нажмите на иконку рядом с названием документа для его открытия в NormaCS

Пожалуйста, дождитесь загрузки страницы.

Документ ссылается на:

Инструкция распространяется на организации железнодорожного транспорта, входящие в систему МПС России, осуществляющие ремонт тормозного оборудования грузовых, рефрижераторных и пассажирских вагонов независимо от их принадлежности при всех видах ремонта.

1. Введение

2. Общие положения по организации ремонта тормозного оборудования вагонов

3. Виды и периодичность ремонта тормозного оборудования

4. Объем ремонта тормозного оборудования

5. Общие технические требования к тормозному оборудованию и монтажу его на вагонах при всех видах планового ремонта и технического обслуживания вагонов

6. Технические требования на ремонт тормозной рычажной передачи грузовых вагонов

7. Технические требования на ремонт тормозной рычажной передачи пассажирских и рефрижераторных вагонов

8. Технические требования на ремонт воздухопровода вагонов

9. Технические требования на ремонт запасных резервуаров

10. Технические требования на ремонт камер воздухораспределителей грузового типа

11. Технические требования на ремонт тормозных цилиндров

12. Технические требования на ремонт и испытание кранов и клапанов

13. Технические требования на ремонт, комплектование и испытание соединительных рукавов Р17Б и Р36

14. Ремонт и испытание соединительного рукава с электроконтактом 369А

15. Технические требования на ремонт и испытание регуляторов тормозных рычажных передач

16. Технические требования на ремонт авторежимов

17. Испытание авторежимов на стенде унифицированной конструкции

18. Установка и регулировка авторежима на вагоне

19. Технические требования на ремонт магистральных и главных частей воздухораспределителей грузового типа

20. Испытание магистральных и главных частей воздухораспределителей грузового типа на стенде унифицированной конструкции

21. Технические требования на ремонт и испытание воздухораспределителей и электровоздухораспределителей пассажирского типа

22. Испытание воздухораспределителей и электровоздухораспределителей пассажирского типа на стенде унифицированной конструкции

23. Регулировка тормозной рычажной передачи вагонов

24. Приемка тормозного оборудования на грузовых и рефрижераторных вагонах

25. Испытание тормоза грузовых и рефрижераторных вагонов на типовой установке

26. Ремонт и испытание крана машиниста, применяемого в стендах для испытания воздухораспределителей грузового типа и установки для испытания тормоза грузовых вагонов

27. Приемка тормозного оборудования на пассажирских вагонах

28. Ремонт и испытание кранов машиниста, применяемых в стендах для испытания воздухораспределителей и установках для испытания тормоза пассажирских вагонов

Приложение. Перечень тормозного оборудования, разрешенного МПС России для постановки на вагоны при их ремонте

27.06.2003 Министерство путей сообщения РФ (Russian Federation Ministry of Railroads )

Статус: Действует

Текст документа: присутствует в коммерческой версии NormaCS

Сканкопия официального издания документа: присутствует в коммерческой версии NormaCS

Страниц в документе: 129

Утвержден: Министерство путей сообщения РФ, 27.06.2003

Область применения: Инструкция распространяется на организации железнодорожного транспорта, входящие в систему МПС России, осуществляющие ремонт тормозного оборудования грузовых, рефрижераторных и пассажирских вагонов независимо от их принадлежности при всех видах ремонта.

ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ ТОРМОЗНОЙ

СИСТЕМЫ С РАЗДЕЛЬНЫМ ТОРМОЖЕНИЕМ ТЕЛЕЖЕК

И НОВЫМ ТОРМОЗНЫМ ОБОРУДОВАНИЕМ

1. ОПИСАНИЕ ТОРМОЗНОЙ СИСТЕМЫ

С РАЗДЕЛЬНЫМ С ТОРМОЖЕНИЕМ ТЕЛЕЖЕК

И НОВЫМ ТОРМОЗНЫМ ОБОРУДОВАНИЕМ.

Новая тормозная система включает в себя:

- тормозную систему с раздельным торможением тележек;

- новое тормозное оборудование;

- усовершенствованные узлы механической части тормоза тележек 18-100.

Общие виды тормозных систем с раздельным торможением тележек и новым тормозным оборудованием для вагонов бункерного типа и других типов представлены на рисунках 1 и 2.

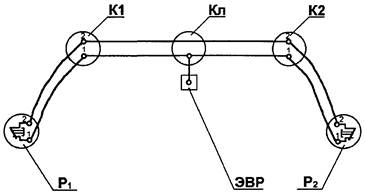

В новой тормозной системе предусматривается применение раздельного потележечного торможения с установкой двух малогабаритных тормозных цилиндров диаметром 254 мм и двух малогабаритных регуляторов тормозных рычажных передач с длиной регулировочного винта 300 мм, автономно воздействующих на рычажную передачу каждой тележки от воздухораспределителя №483М. Для регулирования давления в тормозных цилиндрах в зависимости от загрузки вагона в новой тормозной системе установлен авторежим №265А-4 с увеличенной характеристикой регулирования. Питание тормозных цилиндров через воздухораспределитель осуществляется от стандартного резервуара Р7-78.

1-малогаборитный регулятор тормозных рычажных передач №706; 2-малогаборитный тормозной цилиндр №710; 3-авторежим №265А-4; 4-компоновка воздухораспределителя типа 483.

Рисунок 1 - Схема тормозной системы с потележечным торможением и новым тормозным оборудованием для вагонов бункерного типа

1-малогаборитный регулятор тормозных рычажных передач №706; 2-малогаборитный тормозной цилиндр №710; 3-компоновка воздухораспределителя типа 483;

Рисунок 2 - Схема тормозной системы с потележечным торможением и новым тормозным оборудованием для вагонов основного типа

В тормозной системе применено следующее новое тормозное оборудование:

2. Малогабаритный тормозной цилиндр №710 и авторегулятор тормозных рычажных передач №706 (РТРП-300) представлен на рисунке 3.

Рисунок 3 – Малогабаритный тормозной цилиндр №710

и авторегулятор тормозных рычажных передач №706

Малогабаритный тормозной цилиндр №710 диаметром 10" (254 мм) имеет максимальный выход штока 125 мм, усилие предварительного поджатия отпускной пружины 80 кгс.

Малогабаритный регулятор тормозных рычажных передач №706 одностороннего действия. Полный рабочий ход регулировочного винта до 300 мм. Сокращение длины регулятора за цикл «торможение-отпуск» составляет от 5 до 10 мм.

Регулятор (рисунок 4) состоит из стержня 24, в которой с одной стороны ввернуто ушко 26 для соединения с рычажной передачей, с другой стороны стержень совей конической поверхностью соединяется через крышку 16 со стаканом 15, в которой расположены гайки 14 и 13, находящиеся в соединении с винтом 1. Хвостик винта, через резьбовую соединительную муфту, соединяется с продольной тягой рычажной передачи.

Ушко 26 стопорится со стержнем тяговым 24 заклепкой 25, для предохранения от полного вывинчивания из гаек 14 и 13 на конце регулирующего винта 1 навернута гайка 20, которая стопорится через штифт 21 запорным кольцом 22.

Рисунок 4 – Авторегулятор №706

Гайки 14 и 13, расположенные на винте 1, имеют между собой конусное фрикционное соединение.

На гайку 13 навернуто кольцо 28 и застопорено винтом 9. В головку 6 ввернуто кольцо 27 и застопорено винтом 7 вместе с корпусом 18.

В исходном положении возвратная пружина 17 через крышку 19 и корпус 18 с одной стороны; крышку 16, стержень 24, втулку 32 подшипник 12, гайки 14 и 13 с другой стороны; поджимает гайку к головке, которые имеют кулачковое зацепление через кольца 28 и 27.

Для предохранения винта 1 от механических повреждений в головку 6 с уплотнением 4, предотвращающим попадание грязи и влаги, встроена труба защитная 3 и закреплена через втулку кольцом 27.

Таким образом, в исходном положении регулятор представляет собой жесткую систему и не реагирует на кратковременные усилия, возникающие при движении поезда.

Работа регулятора № 706 (РТРП-300) аналогична работе регулятора №РТРП-675-М.

3. Авторежим №265А-4 повышенной чувствительности к отпуску и увеличенной характеристикой регулирования силы нажатия тормозных колодок от загрузки вагона представлен на рисунке 5.

Авторежим №265А-4 регулирует давление в тормозном цилиндре до 75-80% от полной загрузки вагона на тележках 18-100. Обладает повышенной чувствительностью к отпуску.

Авторежим состоит из двух основных частей: демпферной части 1 и пневматического реле 2. Соединение между демпферной частью и пневмати-

ческим реле уплотнено прокладкой 3, Кроме того, к пневмореле 2 через прокладку 4 подсоединен кронштейн (плита) 5 .

а) – Авторежим №265А-1; б) - авторежим №265А-4

Рисунок 5 – Общий вид авторежимов №265А-1 и №265А-4

Рисунок 6 – Схема авторежима №265А-4

Демпферная часть (рисунок 7), собрана в корпусе 1, имеющем две цилиндрические полости - верхнюю и нижнюю. В верхней полости расположен демпферный поршень 2 с полым стержнем 3. Поршень укомплектован двумя манжетами 4. В диск поршня запрессован ниппель 5 с калибровочным отверстием диаметром 0,4 мм.

Рисунок 7 – Демпферная часть авторежима №265А-4

Полость над поршнем уплотнена прокладкой 6 и закрыта крышкой 7, крепящейся к фланцу корпуса 1 шестью болтами 29 и гайками 30. Полость под поршнем уплотнена манжетой 8 и прокладкой 9, которые установлены в сальнике 10. В полость стержня 3 вставлена пружина 11с направляющей 12, препятствующей перекосу пружины.

В нижней цилиндрической полости корпуса помещены ползун 14 и вилка 13. На хвостовик вилки 13 навернута гайка 15, застопоренная контргайкой 16 и шплинтом 17. В гайку 15 завальцован упор 18, который соприкасается с опорной плитой (площадкой задатчика перемещения) вагона. Внутри вилки 13 размещены пружины 19 и 20 с направляющими 21 и 22, стакан 24 и фиксатор 25. Хвостовик направляющей 22 входит в осевое отверстие стержня 3. Вилка имеет вид стержня с прорезью, в которую входит ползун. В паз ползуна 14 установлен

сухарь 23, закрепленный болтом 26 и стопорной шайбой 27. В отверстие на привалочном фланце корпуса запрессованы два штифта 28, необходимые для точного соединения с привалочным фланцем пневматического реле

Пневматическое реле представлено на рисунке 8. Детали пневматического реле собраны в корпусе 1 с двумя привалочными фланцами - для присоединения к демпферной части 1 и кронштейну (плите) 5 авторежима.

Рисунок 8 – Пневматическое реле авторежима №265А-4

В корпусе пневматического реле 1 имеются две цилиндрические полости "А" и "Б". В верхней полости "А" размещен-поршень 2 с манжетой 14. В поршень запрессовано седло 8 с отверстием диаметром 4мм, соединенное с атмосферой через атмосферное отверстие в хвостовике поршня 2, служащее для уменьшения времени отпуска сжатого воздуха из тормозного цилиндра при растормаживании. Под поршень установлена пружина 15, которая противоположным концом опирается в гильзу 7, одновременно являющуюся направляющей для хвостовика поршня 2. В хвостовик поршня 2 запрессован штифт 19 и установлен шплинт 20. Пружина 15 удерживает поршень 2 в крайнем правом положении до упора в торцевую плоскость корпуса 1 пневматического реле при отпущенном состоянии тормоза В корпус 1 пневматического реле ввернута втулка 5 через уплотнение 13 Втулка 5 одновременно служит седлом и направляющей для клапана 9, поджимаемого пружиной 12. Пружина 12 противоположным концом опирается на тарелку 10, которая удерживается во втулке 5стопорным кольцом 11.

В нижней полости "Б" размещены: поршень 3 с резиновой манжетой 14 и пружиной 17, которая устанавливается под поршень и гильза 6, одновременно являющаяся направляющей для штока поршня 3. В хвостовик поршня 3 запрессован штифт 19 и установлен шплинт 20. Хвостовики поршней опираются на рычаг 16, который устанавливается в пазы, имеющиеся в хвостовиках поршней 2 и 3. Штифты 19 являются опорами для концов рычага 16, шплинты 20 препятствуют выпадению рычага 16.

На фланце справа пневматического реле, полости "А" и "Б" соединены проточкой.

Фланец с правой стороны пневматического реле уплотнен прокладкой 4 и соединен с кронштейном 5 (плитой) с помощью четырех болтов 6 и гаек 7. Фланец с левой стороны пневматического реле уплотнен прокладкой 3.

Кронштейн 5 имеет три отверстия для болтов крепления к раме вагона и два резьбовых присоединительных отверстия G- 3 /4 " для присоединения трубопровода от воздухораспределителя (верхний) и к тормозному цилиндру (нижний).

Демпферная часть 1 и пневматическое реле 2 (рис.1) скрепляются между собой через прокладку 3 двумя костыльковыми болтами, стопорными шайбами и четырьмя гайками

Работа авторежима №265А-4 при торможении аналогична работе авторежима №265А-1.

При отпуске тормоза давление воздуха в полости "А" и "Б" понижается воздухораспределителем. Под действием пружины 17 поршень 3

перемещается вправо до упора в торец корпуса 1 пневматического реле.

Поршень 2 в начальный момент остается на месте, т.к. его перемещению

препятствует давление воздуха из тормозного цилиндра, отрывается атмосферный канал в седле 8,запрессованном в поршень 2, происходит

сброс сжатого воздуха из тормозного цилиндра в атмосферу.

При достижении равновесия сил, действующих на поршни 2 и 3. пружина 15 перемещает поршень 2 с запрессованным в него седлом 8 вправо, поверхность седла 8 соприкасается с поверхностью клапана 9, закрывая атмосферный канал в седле 8, и открывает седло втулки 5. Остаток сжатого воздуха из тормозного цилиндра сбрасывается через открытый клапан 9 и воздухораспределитель в атмосферу.

Затем поршень 2 под действием пружины 15 перемещается вправо до упора в торец корпуса 1 пневматического реле. Между рычагом 16 и сухарем 23 вновь образуется зазор.

2. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ВАГОНОВ

С ПОТЕЛЕЖЕЧНЫМ ТОРМОЖЕНИЕМ

И НОВЫМ ТОРМОЗНЫМ ОБОРУДОВАНИЕМ

2.1. Техническое обслуживание тормозного оборудования вагонов с потележечным торможением и новым тормозным оборудованием должно производиться в соответствии с действующими инструкциями:

- «Инструкция по эксплуатации тормозов» ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277 с дополнениями и изменениями 2002 г.;

- «Инструкция по ремонту тормозного оборудования грузовых и рефрижераторных вагонов» ЦВ-ЦЛ-945 утвержденная 2003 г.

В дополнение вышеуказанных инструкций при техническом обслуживании испытуемых вагонов необходимо руководствоваться следующими характеристиками:

выхода штоков тормозных цилиндров должны быть 25-50 мм при полном служебном торможении;

длина регулирующих винтов регуляторов тормозных рычажных передач (расстояние от торца защитной трубы до присоединительной муфты – расстояние «а») должна быть в пределах 250-300 мм при новых тормозных колодках на тележке;

величина размера «А» (расстояние между приводом авторегулятора и его корпусом) регулируется после регулировки тормозной рычажной передачи вагона в соответствии с «Инструкцией по ремонту тормозного оборудования грузовых и рефрижераторных вагонов» ЦВ-ЦЛ-945. Ориентировочно размер «А» должен быть в пределах от 10 до 20 мм.;

неисправный авторежим 265А-4 может заменяться на авторежим 265А-1 с последующей регулировкой привода.

3. РЕМОНТ и испытание РЕГУЛЯТОРОВ ТОРМОЗНых3.1. Поступившие в ремонт регуляторы тормозных рычажных передач (далее – регуляторы) должны быть снаружи очищены от грязи и ржавчины.

3.2. После наружной очистки каждый регулятор необходимо разобрать на специальном приспособлении, все детали и узлы протереть - очистить от старой смазки и грязи.

Допускается промывка деталей регулятора в керосине с последующей обязательной просушкой их сжатым воздухом.

3.3. Ремонт и испытание регуляторов производится в соответствии с руководствами на их ремонт.

у деталей регулятора не допускаются трещины, изломы, отколы, срыв и деформация резьбы;

отколы буртика у защитной трубы и упорной втулки допускается ремонтировать заваркой;

износ конусных поверхностей головки, стакана, гайки, регулирующей гайки, тягового стержня, крышек стакана более 0,6 мм на сторону, не допускается;

наличие на рабочих конусных поверхностях деталей выработок в виде канавки глубиной более 0,6 мм не допускается;

у подшипников не допускается наличие трещин на наружных кольцах и сепараторах, а также ржавчины, задиров и выкрашивания металла на беговых дорожках внутренних и наружных колец;

изгиб винта на длине с диаметром 30 мм (часть винта с трапецеидальной резьбой вместе с гладкой частью) более 4 мм не допускается;

износ и деформация трапецеидальной резьбы у гаек и винта не допускается ?регулирующая гайка должна свободно вращаться на винте под действием собственного веса, люфт гайки вдоль оси винта более 2 мм не допускается;

у всех пружин должны быть проконтролированы их силовые параметры, допускается в исключительном случае производить контроль пружин по их просадке в свободном состоянии;

в процессе сборки резьбовые поверхности, подшипники и поверхности трения должны быть смазаны смазкой ЦИАТИМ-201.

3.4. Каждый отремонтированный регулятор должен быть испытан на испытательном стенде.

3.4.1. Испытательный стенд должен имитировать работу регулятора на вагоне и обеспечивать проверку регулятора на:

- стабильность его работы при имитации нормальных зазоров между колесами и колодками и полного служебного торможения;

- возможность стягивания и роспуска его вручную при имитации отпущенного тормоза;

работу на автоматическое стягивание при имитации увеличенных зазоров между колесами и колодками и ступени торможения.

3.4.2. При проверке на стабильность работы при имитации нормальных зазоров между колесами и колодками и полного служебного торможения регулятор должен работать как жесткая тяга.

3.4.3. При проверке на стягивание и роспуск вручную при вращении корпуса на один-два оборота против часовой стрелки (по часовой стрелке) регулятор должен увеличивать (уменьшать) размер «а» (расстояние от торца муфты защитной трубы до присоединительной резьбы на винте),

на 30-60 мм.

3.4.4. При проверке на автоматическое стягивание при имитации увеличенных зазоров между колесами и колодками и ступени торможения, после каждой ступени торможения с последующим отпуском размер «а» должен сокращаться на величину от 5 до 10 мм.

3.4.5. При проверках, проводимых в соответствии с требованиями пунктов 3.4.2 - 3.4.4 настоящей Инструкции, регулирующий винт регулятора должен быть вывернут до размера «а» от 150 до 200 мм.

3.4.6. На автоматическом стенде для испытания, кроме проверок, перечисленных в пунктах 3.4.2 – 3.4.4 настоящей Инструкции, регулятор должен быть подвергнут проверке на прочность и автоматическое стягивание.

Для проверки на прочность регулирующий винт регулятора должен быть вывернут до размера «а» от 150 до 200 мм, к регулятору должно прикладываться растягивающее усилие (8±0,1) тс и после двухминутной выдержки сниматься. При этом регулятор должен выдерживать нагрузку и работать как жесткая тяга.

Для проверки на автоматическое стягивание винт регулятора необходимо вывернуть на величину не менее 250 мм и произвести серию ступеней торможения с последующим отпуском до полного стягивания винта. При этом величина сокращения размера «а» после каждой ступени торможения с последующим отпуском должна находиться в пределах, приведенных в пункте 3.4.4 настоящей Инструкции.

3.4.7. Проведение испытаний на стенде с регистрацией параметров при выключенных регистрирующих устройствах запрещается.

3.4.8. Результаты испытания регулятора должны быть отражены в книге формы ВУ-47.

При испытании на стенде с регистрацией параметров результаты испытания должны быть сохранены в памяти ПЭВМ, а в книге формы ВУ-47 необходимо записывать дату испытания, тип и номер принятого регулятора с росписью исполнителя ремонта и мастера или бригадира.

3.5. На отремонтированном и принятом регуляторе должна стоять бирка. Бирка должна устанавливаться под головку стопорного болта на корпусе регулятора. На бирке должны быть нанесены клеймо АКП и дата ремонта (число, месяц и две последние цифры года).

4. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ4.1. Поступившие в ремонт авторежимы, прослужившие не более

1,5 лет со времени изготовления, не имеющие наружных повреждений и сильных загрязнений, а также подлежащие постановке на вагон новые авторежимы должны быть испытаны без предварительной их обмывки и ремонта.

При удовлетворительных результатах испытания на авторежим должна быть установлена бирка. В случае отрицательных результатов испытания авторежима необходимо составить и направить в установленном порядке заводу-изготовителю акт-рекламацию.

4.2. Отремонтированные авторежимы, срок хранения которых превышает 6 месяцев со времени их ремонта, могут быть установлены на вагон только после их испытания при условии удовлетворительных результатов. При этом на авторежим должна быть установлена бирка с указанием клейма АКП и даты испытания (число, месяц и две последние цифры года) с сохранением бирки, поставленной при ремонте.

4.3. Все остальные поступившие в ремонт авторежимы должны быть снаружи очищены.

Для очистки рекомендуется способ струйной обмывки горячей водой (от 55 до 70 ?С) под давлением в специальных моечных установках. Допускается при сильных загрязнениях производить наружную обмывку авторежимов 5% раствором кальцинированной соды.

Не допускается применение для наружной очистки керосина, бензина и других агрессивных веществ.

4.4. После обмывки авторежимы необходимо разобрать, все детали и узлы протереть - очистить от грязи и старой смазки, калиброванное отверстие в демпферном поршне продуть сжатым воздухом.

4.5. Ремонт авторежимов производится в соответствии с руководствами по их ремонту.

4.6. При ремонте авторежимов:

все детали и узлы должны быть осмотрены, должно быть проверено их состояние, срок годности и подлежащие контролю размеры, неисправные детали должны быть заменены или отремонтированы;

при наличии у рычага выработок в местах контакта с сухарем и со штоками поршней глубиной более 0,5 мм, рычаг необходимо при сборке авторежима повернуть другой стороной, при аналогичных выработках с обеих сторон рычаг необходимо заменить;

при износе острия сухаря до минимальной высоты сухаря (31 мм) допускается ремонт: наклонную поверхность запилить до получения равномерной полосы шириной 0,5 мм, при большем износе сухарь необходимо заменить;

высота регулировочной гайки с учетом износа упора должна быть не менее 42 мм;

вилка, имеющая погнутый наконечник должна быть заменена, при этом допускается ремонт вилки: погнутый наконечник следует срезать, проточить корпус вилки и приварить новый наконечник;

буртик стакана, изношенный по толщине до 2 мм, допускается восстанавливать наплавкой с последующей обработкой до чертежных размеров;

при износе штифтов в хвостовиках верхнего и нижнего поршней пневмореле более 1 мм их необходимо заменить;

у манжет не допускаются расслоения, надрывы, потертости рабочей поверхности;

прокладки должны быть ровными, без надрывов и признаков разбухания;

у всех пружин должны быть проконтролированы их силовые параметры, допускается в исключительном случае производить контроль пружин по их просадке в свободном состоянии;

в процессе сборки авторежима все манжеты и поверхности трения металлических деталей должны быть смазаны тонким слоем смазки ЖТ-79Л;

запрещается установка в авторежим обезличенных деталей и узлов - при сборке после ремонта в прибор должны устанавливаться детали и узлы, которые стояли в нем до разборки, за исключением замененных из-за истекшего срока службы, неисправностей или в результате проведения работ по модернизации прибора;

при сборке авторежима необходимо проверить, чтобы: острие сухаря находилось ниже головки болта его крепления, болт, крепящий сухарь, был ввернут полностью и зафиксирован стопорной шайбой, резьбовой конец болта не выступал за пределы ползуна, размер «в» (выход кольцевой проточки вилки из корпуса авторежима) был не менее 4 мм, размер «б» был не более 120 мм (рисунок 9), гайка с упором была зафиксирована контргайкой и шплинтом, головка и концы шплинта во избежание заклинивания вилки в корпусе авторежима не выступали за пределы поверхностей гайки.

4.7. Каждый отремонтированный авторежим должен быть испытан на испытательном стенде.

4.8. Принципиальная пневматическая схема стенда должна соответствовать схеме, приведенной на рисунке 9.

4.9. Стенд должен иметь:

тормозной резервуар ТР объемом 12 литров (с учетом объема подводящих труб);

резервуар задатчика давления РЗД объемом не менее 20 литров

(с учетом объема подводящих труб);

приспособление для создания в РЗД давления сжатого воздуха (3,0?0,1) и (4,2?0,1) кгс/см 2 (задатчик давления);

дроссель ДР1 с отверстием 3 мм для создания темпа торможения и отпуска;

дроссель ДР2 с отверстием 1мм для создания искусственной утечки сжатого воздуха из ТР;

контрольно-измерительные приборы для контроля времени (секундомер) и величины давления (манометры с пределом измерения

6 кгс/см 2 класса точности не ниже 1,0 или с пределом измерения 10 кгс/см 2 класса точности не ниже 0,6);

водоспускные краны на резервуарах ТР и РЗД;

фильтр для очистки воздуха на входе в стенд;

привалочный фланец и прижим для надежного крепления авторежима в вертикальном положении во время его испытания и обеспечивающий размер от оси верхних отверстий привалочного фланца авторежима до опоры механизма изменения режима загрузки (295?1)мм;

механизм поднятия упора авторежима – механизм изменения режима загрузки.

4.10. Проверка плотности стенда производится в следующем порядке:

стенд подключить к воздушной напорной магистрали с давлением не ниже 5,5 кгс/см 2 ;

на привалочный фланец стенда для крепления авторежима установить специальный фланец, соединяющий между собой ТР и РЗД;

включением крана 10 зарядить стенд до (4,2?0,1) кгс/см 2 ;

после двухминутной выдержки перекрытием крана 7 отключить стенд от напорной магистрали и проверить плотность - снижение давления в течение 5 минут в ТР и РЗД допускается не более чем на 0,1 кгс/см 2 .

4.11. Перед испытанием у авторежима следует проконтролировать размер «в» (выход кольцевой проточки вилки из корпуса авторежима), который должен быть не менее 4 мм.

4.12. Зазор между упором авторежима и опорой механизма изменения режима загрузки (размер «а») должен быть равен (l?0,5) мм.

4.13. Создать давление в РЗД равное (3,0?0,1) кгс/см 2. после чего открыть кран 3. При этом:

давление сжатого воздуха в ТР должно установиться равным (1,35±0,1) кгс/см 2 ;

время, за которое устанавливается давление в ТР, должно быть

не более 7 секунд;

установившееся давление в ТР не должно в течение 1 мин изменяться более чем на ?0,1 кгс/см 2 .

4.14. Открыть кран 12 (создать искусственную утечку сжатого воздуха из ТР через дроссельное отверстие диаметром 1 мм). При этом понижение давления в ТР при полностью опущенной вилки авторежима в течение 1 минуты не должно быть более чем на 0,2 кгс/см 2 .

4.15. Кран 12 закрыть. Затем закрыть кран 3, тем самым соединить авторежим через ДР1 с атмосферой (отпуск). При этом время понижения давления в ТР до 0,4 кгс/см 2 с момента закрытия крана 3 должно быть не более 17 секунд.

4.16. Создать в РЗД давление воздуха равное (4,2?0,1) кгс/см 2. затем открыть кран 3. При этом давление сжатого воздуха в ТР должно установиться равным (1,8+0,1;-0,15) кгс/см 2. Установившееся давление в течение 5 минут не должно измениться более чем на?0,1 кгс/см 2 .

4.17. Закрыть кран 3 и создать давление в РЗД равное (3,0±0,1)кгс/см 2 .

Поднять упор авторежима – переместить вверх опору механизма изменения режима загрузки на (16±0,5) мм. После чего дать выдержку времени не менее 35 секунд и открыть кран 3. При этом давление воздуха в ТР должно установиться равным (1,9?0,2) кгс/см 2 .

4.18. Закрыть кран 3. Давление воздуха в РЗД должно быть (3,0±0,1)кгс/см 2 .

Поднять упор авторежима - переместить вверх опору механизма изменения режима загрузки на (40±0,5) мм, после чего дать выдержку времени не менее 45 секунд и открыть кран 3. При этом давление в ТР должно установиться равное с давлением в РЗД.

4.19. Закрыть кран 3 и создать давление воздуха в РЗД равное (4,2?0,1) кгс/см 2. после чего открыть кран 3. При этом давление в ТР должно установиться равным давлению в РЗД.

4.20. Закрыть кран 3 и после падения давления в ТР до нуля освободить упор авторежима от действия механизма изменения режима загрузки.

При этом упор должен занять свое исходное положение (размер «в» в соответствии с пунктом 3.11 настоящей Инструкции).

4.21. Испытательный стенд, схема которого отличается от схемы стенда унифицированной конструкции, должен быть допущен к применению в АКП вагонных депо и вагоноремонтных заводов Департаментом вагонного хозяйства МПС России, а испытание на нем производится в соответствии с руководством по эксплуатации этого стенда.

Проведение испытаний на стенде с регистрацией параметров при выключенных регистрирующих устройствах запрещается.

01.06.2015, 15:46 #1

732 - цв - цл общее руководство по ремонтуКран концевой 4304 м грузовые и ту 24. Испытание изоляции на электрическую прочность необходимо выполнять при постановке соединительных рукавов на изолированные подвески.

Проверка изоляции на электрическую прочность электрических цепей тормоза производится на специальной установке напряжением 1500 в переменного тока синусоидальной формы частотой 50 гц мощностью 1 квт и погрешностью в установке испытательного напряжения не более - 10, электрическая схема которой приведена на рисунке 31. После разрядки тормозной магистрали вагона до нуля и достижения в тормозном цилиндре установившегося давления следует потянуть до отказа поводок выпускного клапана воздухораспределителя, удерживая его до полного выхода воздуха из рабочей камеры воздухораспределителя, после чего поводок отпустить.

Выход штока тормозного цилиндра при полном служебном торможении должен находиться в пределах, приведенных в таблице 1. На вагонах, оборудованных авторежимом, под упор авторежима необходимо подложить металлическую прокладку толщиной (32 - 1) мм. Испытательная установка, схема которой отличается от схемы типовой установки, должна быть допущена к применению в вагонных депо и на вагоноремонтных заводах департаментом вагонного хозяйства мпс россии, а испытание на ней производится в соответствии с руководством по эксплуатации этой установки.

Ответить с цитированием

02.06.2015, 23:17 #2

05.06.2015, 15:19 #3

Ответить с цитированием

06.06.2015, 20:38 #4

Ответить с цитированием

08.06.2015, 11:37 #5

09.06.2015, 19:18 #6

Ответить с цитированием

11.06.2015, 10:22 #7

Ответить с цитированием

12.06.2015, 19:12 #5

Ответить с цитированием

Метки этой темыинструкция, по, ремонту, тормозного, оборудования, вагонов, цв, цл, 945, canon xa10 инструкция, инструкция по ремонту тормозного оборудования вагонов цв цл 945

Ваши права

Ваши права

1 Критерии оценки исправности пневматической части тормозного оборудования вагона

1.1 Неисправности пневматической части тормозного оборудования вагона приводят к неотпуску тормозов, самопроизвольному срабатыванию тормозов в составе поезда, а это, в свою очередь, приводит к продолжительным задержкам поездов на перегонах и станциях.

Неграмотные действия осмотрщиков-автоматчиков по выявлению причин неисправности тормозного оборудования приводят к тому, что на вагоне для устранения причины неисправности заменяются наряду с неисправными и исправные тормозные приборы, а это увеличивает простой поездов под обработкой и загружает АКП лишней работой.

1.2 При прохождении по торможению необходимо проконтролировать:

- отсутствие определяемых на слух утечек сжатого воздуха;

- выход штока тормозного цилиндра;

- прижатие тормозных колодок к колесам.

1.3 При прохождении по отпуску необходимо проконтролировать:

- отсутствие определяемых на слух утечек сжатого воздуха;

- возврат штока тормозного цилиндра в свое исходное положение (посадку штока тормозного цилиндра на место);

- отход тормозных колодок от колес.

1.4 Выявленные при техническом обслуживании поезда (при прохождении по торможению или по отпуску) не сработавшие на торможение или отпуск вагоны осмотрщик-автоматчик должен записать себе в записную книжку и нанести на вагоне условную разметку.

При выявлении воздухораспределителей, не сработавших на отпуск, не разрешается производить их отпуск вручную до выяснения причин неотпуска.

№ 684 – 2005 ПКБ ЦВ Лист 4

2 Действия осморщика – автоматчика при выявлении утечек сжатого воздуха

2.1 Прохождение по торможению

2.1.1 Утечка сжатого воздуха через атмосферное отверстие в двухкамерном резервуаре воздухораспределителя (в узле переключателя грузовых режимов) указывает на неисправность главной части воздухораспределителя – возможен износ резинового уплотнения тормозного клапана или манжеты уравнительного поршня.

При утечке сжатого воздуха через атмосферное отверстие в двухкамерном резервуаре воздухораспределителя(в узле переключателя грузовыхрежимов) возможен преждевременный отпуск тормоза. Необходимо отдельно проверить вагон на торможение и заменить главную часть воздухораспределителя .

2.1.2 При утечке сжатого воздуха через уплотнение крышки главной части необходимо затянуть болты крепления крышки. Возможно, что данная утечка была сделана умышленно для того, чтобы тормоз сработал на отпуск, поэтому после затяжки болтов тормоз вагона необходимо отдельно проверить на отпуск.

Утечка сжатого воздуха через уплотнение крышки главной части может привести к самопроизвольному отпуску тормоза данного вагона.

Проверка исправности действия воздухораспределителя на отпуск после устранения утечки через уплотнение крышки главной части воздухораспределителя ОБЯЗАТЕЛЬНА!

2.2 Прохождение по отпуску

2.2.1 Утечка сжатого воздуха через атмосферное отверстие в нижней части корпуса магистральной части воздухораспределителя и (или) через атмосферное отверстие в двухкамерном резервуаре воздухораспределителя (в узле переключателя грузовых режимов) указывает на неисправность магистральной части воздухораспределителя – возможен износ уплотнения клапана дополнительной разрядки и атмосферного клапана или просадка их пружин (узел трех клапанов).

При утечке сжатого воздуха через атмосферное отверстие в нижней части корпуса магистральной части воздухораспределителя и (или) через атмосферное отверстие в двухкамерном резервуаре воздухораспределителя (в узле переключателя грузовыхрежимов) возможно самопроизвольное срабатывание магистральной части на торможение. Необходимо заменить магистральную часть воздухораспределителя.

Похожие материалы