Рейтинг: 5.0/5.0 (1723 проголосовавших)

Рейтинг: 5.0/5.0 (1723 проголосовавших)Категория: Бланки/Образцы

АКТ ОБ ИЗГОТОВЛЕНИИ КОНТРОЛЬНЫХ ОБРАЗЦОВ БЕТОНА

Дата изготовления «_____»________________200____ г. серия ____________________

Маркировка __________________ ; количество образцов _____________________ шт.

размеры образцов __________________________ см.

Наименование конструктивного элемента ______________________________________

№ карточки подбора состава бетона ___________________________________________

Класс бетона по прочности на сжатие __________________________________________

Водоцементное отношение В/Ц _______________________________________________

Осадка конуса _____________________ см; жесткость _______________________ сек.

Температура воздуха _____________________________________________________ °С

Укладка в формы и способ уплотнения (вибрированием / штыкованием)

Бетономешалка системы _____________________________________________________

Формы (чугунные / стальные)

Сроки распалубки образцов __________________________________________________

Условия твердения бетона образцов ___________________________________________

Запись в журнале испытаний № _______________________________________________

Указания по ведению журнала

1. Под началом выдерживания бетона принимается время пуска теплоносителя при искусственном обогреве бетона, либо время окончания бетонирования конструкции при методе «термоса».

2. Прекращение пуска теплоносителя, распалубливание конструкции отмечается в журнале условными обозначениями.

3. По окончании ведения журнала он сдается в производственно-технический отдел, который делает отметку о приемке в табл. 4 общего журнала работ.

В настоящем журнале прошнуровано и

пронумеровано _______________________ страниц

(ст. прораб) _____ _______________________________

(фамилия, инициалы, подпись)

технического отдела _____________________________

(фамилия, инициалы, подпись)

"____"______________________ 19 __г.

Приложение 49АКТ ОБ ИЗГОТОВЛЕНИИ КОНТРОЛЬНЫХ

Дата изготовления "___"__________19___г. серия ________________

Маркировка ___________ ; количество образцов ______________ шт.

размеры образцов_____________________________ см.

Наименование конструктивного элемента _______________________

№ карточки подбора состава бетона____________________________

Класс бетона по прочности на сжатие __________________________

Водоцементное отношение В/Ц _______________________________

Осадка конуса _____________ см; жесткость _________________ сек.

Температура воздуха ______________ ________________________°С.

Укладка в формы и способ уплотнения (вибрированием / штыкованием)

Бетономешалка системы _____________________________________

Формы (чугунные / стальные)

Сроки распалубки образцов ___________________________________

Условия твердения бетона образцов ____________________________

Запись в журнале испытаний № ________________________________

При контроле на производстве, пробы бетонной смеси нужно отбирать, исходя из задач испытания и заносить в акт отбора проб:

Пробу следует брать сразу перед началом процесса закладки из середины замеса. Если бетонная смесь подается непрерывно (например, с помощью бетононасосов или по транспортерной ленте), то пробы нужно брать в течение 10-минутного интервала минимум три раза. Количество интервалов может быть произвольным – столько, сколько нужно.

Объем пробы должен быть достаточным, чтобы можно было проконтролировать качество смеси минимум по двум параметрам.

Пробу непосредственно перед проведением испытания нужно перемешать, только если она не содержит добавки или не является предварительно разогретой. В таком случае ее перемешивать не следует.

Максимальное время, через которое отобранная смесь должна быть проанализирована – 10 минут. По истечении этого интервала, если испытания не были проведены, необходимо брать новую пробу.

Температура смеси при взятии пробы и по окончании испытания не должна разниться более чем на 5 градусов Цельсия. Кроме того, необходимо исключить потерю влаги или, напротив, ее проникновение с момента взятия пробы и до начала испытаний.

Проверка оборудования и средств измерения проводится по ГОСТ 8.001, ГОСТ 8.326, ГОСТ 8.383.

Результаты исследования вносятся в акт отбора проб. В нем должны быть указаны следующие данные:

контакты 8 929 943 69 68 http://vk.com/club23595476.

Для заказчиков которые заставляют выисывать акт отбора проб бетонной смеси и акт об изготовлении контрольных образцов бетона новый акт отбора проб бетонной смеси

назначение отбора проб изготовление контрольных образцов бетона

Подарок от начальника лаборатории Мостостройхххд отправлен ………………

Скоро целая рубрика появится Акт отбора проб бетонной смеси ,з экземпляра акта отбора проб бетона на блоге уже есть ,

отбора образцов (проб) бетонной смеси № ______

Наименование материала ___бетонная смесь БСТ(М) В П F W________

Цель отбора пробы: изготовление контрольных образцов для определения физико-механических показателей бетона и показателей бетонной смеси.

Поставщик продукции (паспорт): _______________________________________________________

Размер, объем выборки:________. Число изготовленных образцов________шт._

Образцы отобраны _____ведро, кельма

Образцы отобраны в соответствии с __ГОСТ 7473; ГОСТ 10181; ГОСТ 10180; ГОСТ 18105____

На образцах имеется маркировка _______________________________________________________

Условия отбора и хранения образцов (температура воздуха, климатические условия) отбор при t____°С, хранение. под влагозащитным покрытием в условиях конструкции, в дальнейшем в нормальных условиях.

Настоящий акт составлен комиссией в составе:

наименование организации, должность представителя, Ф.И.О. подпись

2. ________________________________________________________ ______________

наименование организации, должность представителя, Ф.И.О. подпись

наименование организации, должность представителя, Ф.И.О. подпись

наименование организации, должность представителя, Ф.И.О. подписьДля заказчиков которые заставляют выисывать акт отбора проб бетонной смеси и акт об изготовлении контрольных образцов бетона новый акт отбора проб бетонной смеси

назначение отбора проб изготовление контрольных образцов бетона

Подарок от начальника лаборатории Мостостройхххд отправлен ………………

Скоро целая рубрика появится Акт отбора проб бетонной смеси ,з экземпляра акта отбора проб бетона на блоге уже есть ,

отбора образцов (проб) бетонной смеси № ______

Наименование материала ___бетонная смесь БСТ(М) В П F W________

Цель отбора пробы: изготовление контрольных образцов для определения физико-механических показателей бетона и показателей бетонной смеси.

Поставщик продукции (паспорт): _______________________________________________________

Размер, объем выборки:________. Число изготовленных образцов________шт._

Образцы отобраны _____ведро, кельма

Образцы отобраны в соответствии с __ГОСТ 7473; ГОСТ 10181; ГОСТ 10180; ГОСТ 18105____

На образцах имеется маркировка _______________________________________________________

Условия отбора и хранения образцов (температура воздуха, климатические условия) отбор при t____°С, хранение. под влагозащитным покрытием в условиях конструкции, в дальнейшем в нормальных условиях.

Настоящий акт составлен комиссией в составе:

наименование организации, должность представителя, Ф.И.О. подпись

2. ________________________________________________________ ______________

наименование организации, должность представителя, Ф.И.О. подпись

наименование организации, должность представителя, Ф.И.О. подпись

наименование организации, должность представителя, Ф.И.О. подпись

http://vk.com/club23595476. контакты http://vk.com/club23595476.

7 Нормы отбора проб бетонной смеси для одной партии бетона необходимо принимать по ГОСТ 18105, но не менее одной пробы:

для каждого блока пролетного строения, изготовляемого в отдельной опалубке, и для каждых 25 бетона сборных конструкций

“для каждых 250 бетона и каждого конструктивного элемента монолитных бетонных конструкций

для каждых 50 м бетона и каждого конструктивного элемента монолитных железобетонных конструкций

для каждых 50 подводного бетона и объема бетона, уложенного в одну оболочку или фундамент отдельной опоры

а сколько их всего надо отобрать если у меня 289м3 бетона и надо испытать на 7 суток и 28.

Здравствуйте, помогите с таким вопросом. Предприятие реализует товарный бетон. Предприятие имеет свою лабораторию в которой контролируется качество поставляемой бетонной смеси, и прочность образцов на 28 сутки. Прораб на обькте строительства просит у поставщика бетонной смеси протоколы испытаний. Подобные протоколы лаборатория выдает по требованию заказчика, так-же прораб просит чтобы лаборатория испытала его образци которые забивались и хранились на обькте, так показания этих образцов требует технадзор.Имеет ли право технадзор требывать от прораба протоколы этих образцов. И должна ли лаборатория эти образци испытывать.Если можно, со ссылками на нормативные документы.

Юля я так понимаю ,что это чужая организация ,которой вы продаете бетонную смесь ?

Исходя из этого умозаключения ,первое что нужно сделать

1 Посмотреть договор поставки бетона ,что прописано.

2 Есть понятие потребитель бетонной смеси ,производитель бетонной смеси и поставщик бетонной смеси ,в данном случае вы выступаете в роли (поставщика и производителя бетонной смеси ,ваши обязанности по отношению к потребителю регламентируются договором поставки и гост смеси бетонные

6.7 Потребитель имеет право проводить контрольную проверку количества и качества поставленной бетонной смеси и нормируемых показателей качества бетона, используя методы и правила контроля, предусмотренные настоящим стандартом.(гост смеси бетонные)

8.2 До начала поставки бетонной смеси заданного качества потребитель вправе потребовать от производителя (поставщика) информацию о качестве используемых материалов и номинальному составу бетонной смеси, а также результаты предварительных испытаний бетонной смеси данного номинального состава и бетона по всем указанным в договоре на поставку показателям. Данную информацию представляют в картах подбора состава бетона. Даже это требование это неправомерно ,потому что карта подбора бетона =это интеллектуальный труд (представляя карту подбора не указывайте расходы (в/ц правомерно ,потому что это косвенная характеристика)

8.4 При поставке товарной бетонной смеси заданного качества производитель (поставщик) должен предоставить потребителю в напечатанном и заверенном виде следующую сопроводительную документацию:

- для каждой партии бетонной смеси – документ о качестве бетонной смеси и протокол испытаний по определению нормируемых показателей качества бетона;

- для каждой загрузки бетонной смеси – товарную накладную.

Дополнительно (если это указано в договоре на поставку) производитель должен предоставить потребителю информацию в соответствии с 8.2.

Все более ничего вы ему не обязаны

11.2 Гарантии производителя (поставщика) бетонной смеси должны быть подтверждены:

- для смесей заданного качества:

1) протоколами определения технологических показателей качества бетонных смесей при подборе их состава и проведении операционного и приемо-сдаточного контроля,

2) протоколами определения нормируемых показателей качества бетона в проектном возрасте;

Но см это конечно ничего не значит ,вы можете выдать копию протокола испытаний ,но на партию бетонной смеси (вы эту партию можете 10 организациям

отправить .( у вас в протоколе примерно так заказчик испытания ваша организация,исполнитель испытания тоже ваше организация и на радость всем прорабам можете зафиксировать у себя в журнале (протокол испытания выдан прорабу пете )Но в следующий раз выдачу протоколов (можете прописать в договоре поставки бетонной смеси )

2.Заказчика (я говорю о заказчике на объекте ) не может устроить подобный протокол испытаний и ваши испытания бетона с объекта (даже если Вы заключили договор на испытания ,потому что в данном случае вы лицо заинтересованное .

Вывод: 1

ПОПРОСИТЕ ПИСЬМЕННО ИЗЛОЖИТЬ ТРЕБОВАНИЕ ПО ПРЕДОСТАВЛЕНИЮ ДОКУМЕНТОВ ,НО ПОДПИСАТЬ это требование ДОЛЖЕН ЧЕЛОВЕК ,КОТОРЫЙ ПОДПИСЫВАЛ ДОГОВОР ,можете мотивировать это тем ,что правила внутреннего порядка или учетной политики в лаборатории ,не позволяют Вам отвечать на устные запросы .

2 Вы можете представить им копии документов (протоколов ,вашего внутреннего контроля ,с указанием когда и кому выдали )

3 А все остальное называется бредом .ленностью и более вы никому ничего не обязаны

Пусть открывают гост смеси бетонные ,гост 18105 и могут заключать договор на (отрыв со скалыванием )

Потребитель -1 проба отбирается им для пр0верки вашей бетонной смеси и хранится в нормальных условиях и для этого нужен протокол испытания вАш ,чтобы сверить показатели ,и подтвердить ваши гарантии ,т.е бетонная смесь ,поступившая на объект,соответствовала ( но никак ни для того чтобы положить эти протоколы испытаний ,хотя гост это позволяет .

Но более вы никому ничего не должны -а испытывать уж точно ,

Дата введения 01.01.91

Настоящий стандарт распространяется на бетоны всех видов по ГОСТ 25192 и устанавливает методы определения их прочности в сборных и монолитных бетонных и железобетонных конструкциях и изделиях (далее - конструкциях), отбора проб из конструкций, изготовления из этих проб контрольных образцов и определения предела прочности бетонов на сжатие, осевое растяжение, растяжение при раскалывании и растяжение при изгибе (далее - прочности) при разрушающих кратковременных статических испытаниях образцов.

Стандарт следует применять, как правило, при инспекционных и экспертных испытаниях прочности бетона в конструкциях действующих и реконструируемых зданий и сооружений.

При производственном контроле прочности бетона конструкций настоящий стандарт следует применять совместно с ГОСТ 18105. в котором установлены правила и нормы отбора проб, твердения и хранения образцов, а также правила оценки прочности бетона на основе результатов испытаний образцов.

Определение прочности ячеистого бетона по образцам, отобранным из конструкций, следует производить по ГОСТ 10180.

1.1. Прочность бетона определяют измерением минимальных усилий, разрушающих выбуренные или выпиленные из конструкций образцы бетона при их статическом нагружении с постоянной скоростью роста нагрузки, и последующем вычислении напряжений при этих усилиях в предположении упругой работы материала.

1.2.1. Форма и номинальные размеры образцов в зависимости от вида испытаний бетона должны соответствовать ГОСТ 10180.

Допускается применение цилиндров диаметром от 44 до 150 мм, высотой от 0,8 до 2,0 диаметров при определении прочности на сжатие, от 0,4 до 2,0 диаметров при определении прочности на растяжение при раскалывании и от 1,0 до 4,0 диаметров при определении прочности на осевое растяжение.

За базовый при всех видах испытаний принимают образец с размерами рабочего сечения (150 ´ 150) мм.

1.2.2. Минимальный размер образца (диаметр и высота цилиндра, ребро куба, сторона поперечного сечения призмы) должен превышать максимальный номинальный размер крупного заполнителя, использованного для изготовления бетона конструкции, из которой отбирают образец для испытаний, если он не превышает 70 мм не менее чем:

в 2 раза - для образцов, испытываемых на сжатие;

в 3 раза - для образцов, испытываемых на растяжение.

1.3. Образцы испытывают сериями.

Число образцов в каждой серии должно соответствовать приведенному в табл. 1.

При определении прочности бетона на растяжение при раскалывании на образцах-призмах, которые последовательно раскалывают по разным сечениям, допускается иметь в серии меньшее число образцов, если общее число испытаний в серии будет не менее указанного в табл. 1.

1.4. Отклонения от плоскостности опорных поверхностей кубов и цилиндров, прилегающих к плитам пресса при испытаниях на сжатие, не должны превышать 0,1 мм.

1.5. Отклонения от прямолинейности образующей образцов-цилиндров, предназначенных для испытания на раскалывание, не должны превышать 1 мм.

1.6. Отклонения от перпендикулярности смежных граней кубов и призм, а также опорных поверхностей и образующих цилиндров, предназначенных для испытания на сжатие, не должны превышать 2 мм.

1.7. Отклонение линейных размеров образцов от номинальных (по длине ребер кубов, сторон сечения призм, диаметру цилиндров) не должно превышать ± 4 %.

2.1. Пробы бетона для изготовления образцов отбирают путем выпиливания или выбуривания из конструкций или ее частей.

2.2. Места отбора проб бетона следует назначать после визуального осмотра конструкций в зависимости от их напряженного состояния с учетом минимально возможного снижения их несущей способности. Пробы рекомендуется отбирать из мест, удаленных от стыков и краев конструкций.

После извлечения проб места выборки следует заделывать мелкозернистым бетоном или бетоном, из которого изготовлены конструкции.

2.3. Выпиливать и выбуривать пробы бетона из конструкций зданий и сооружений следует алмазными дисковыми пилами или коронками, а также твердосплавным инструментом, обеспечивающим изготовление образцов, отвечающих требованиям пп. 1.4 - 1.7.

2.4. Участки для выбуривания или выпиливания проб бетона следует выбирать в местах, свободных от арматуры.

При невозможности отбора проб без арматуры допускается наличие арматуры диаметром не более 16 мм в образцах с минимальными размерами поперечного сечения не менее 100 мм. При этом не допускается наличие арматуры:

в образцах, предназначенных для определения прочности бетона на сжатие и осевое растяжение;

в средней трети пролета в образцах-призмах, предназначенных для определения прочности бетона на растяжение при изгибе;

на расстоянии менее 30 мм от предполагаемой плоскости раскола в образцах, предназначенных для определения прочности на растяжение при раскалывании.

2.5. От каждого из выбранных участков конструкций отбирают не менее одной пробы бетона.

Места отбора проб бетона, размер и число проб, число серий образцов, изготавливаемых из этих проб, следует принимать при производственном контроле прочности по ГОСТ 18105. а в других случаях - по документам, содержащим планы контроля и правила оценки результатов, либо устанавливать экспертным путем.

2.6. Каждая проба бетона (высверленный керн, выпиленная или вырубленная заготовка) должна быть замаркирована и описана в протоколе по п. 7.1.

2.7. Из проб бетона, отобранных из конструкций, изготавливают контрольные образцы для испытаний.

Форма и размеры образцов должны соответствовать требованиям п. 1.2.1. а число образцов в серии - п. 1.3.

Образцы-цилиндры изготавливают из выбуренных кернов, а образцы-кубы и призмы - из проб бетона, выпиленных из конструкции.

2.8. Изготовленные образцы должны иметь маркировку, отражающую их принадлежность к определенным пробам бетона, а также дополнительную маркировку образца по ГОСТ 10180. Образцы должны сопровождаться схемой, ориентирующей положение образца в конструкции, из которой он отобран, и направление бетонирования конструкции.

3.1. Оборудование для изготовления образцов

3.1.1. Для выбуривания образцов из бетона конструкций применяют сверлильные станки типа ИЭ 1806 по ТУ 22-5774 с режущим инструментом в виде кольцевых алмазных сверл типа СКА по ТУ 2-037-624, ГОСТ 24638 или твердосплавных кольцевых сверл по ГОСТ 11108.

3.1.2. Для выпиливания образцов из бетона конструкций применяют распиловочные станки типов УРБ-175 по ТУ 34-13-10500 или УРБ-300 по ТУ 34-13-10910 с режущим инструментом в виде отрезных алмазных дисков типа АОК по ГОСТ 10110 или алмазных сегментных кругов по ГОСТ 16115. или фрез по ТУ 2-037-415 или ТУ 2-037-391.

3.2. Средства измерений, испытательные машины, устройства и приспособления для испытаний на сжатие и растяжение следует принимать по ГОСТ 10180.

3.3. Допускается применение другого оборудования и инструмента для изготовления образцов из бетона конструкций, обеспечивающих изготовление образцов, отвечающих требованиям п. 2.7 и ГОСТ 10180.

3.4. Метрологическую аттестацию оборудования для изготовления образцов проводят по ГОСТ 24555. испытательных машин, устройств и приспособлений для испытаний образцов на сжатие и растяжение - по ГОСТ 10180. а поверку средств измерений - по ГОСТ 8.326.

4.1. В помещении, где проводят испытания образцов, следует поддерживать температуру воздуха (20 ± 5) ° С и относительную влажность воздуха не менее 55 %.

4.2. Образцы бетона испытывают при одном из двух заданных состояниях бетона: воздушно-влажностном или насыщенном водой.

При испытаниях в воздушно-влажностном состоянии образцы предварительно после их изготовления (выбуривания или выпиливания) мокрым способом выдерживают в лабораторных условиях по п. 4.1 не менее 6 сут. При испытаниях образцов в насыщенном водой состоянии образцы предварительно выдерживают в воде температурой (20 ± 5) ° С не менее 48 ч, а после извлечения их из воды и промокания влажной тканью испытывают.

4.3. Перед испытанием образцы осматривают, устанавливая наличие дефектов в виде трещин, околов ребер, раковин и инородных включений, а также следов расслоения и недоуплотнения бетонной смеси. Результаты визуального осмотра записывают в журнал испытаний по п. 7.2. В случае необходимости фиксируют схему расположения и характеристику дефектов и в соответствии с ГОСТ 10180 принимают решение о возможности испытания образцов или об их отбраковке.

4.4. На образцах выбирают и отмечают грани, к которым должны быть приложены усилия в процессе нагружения. При этом следует:

опорные грани образцов-кубов, предназначенных для испытания на сжатие, выбирать так, чтобы сжимающая сила при испытании совпадала с направлением сжимающей силы, действующей при эксплуатации на конструкцию, из которой отобран образец;

плоскость изгиба образцов-призм при испытании на растяжение при изгибе следует выбирать так, чтобы она совпадала с плоскостью изгиба конструкции при ее эксплуатации.

4.5. Линейные размеры образцов измеряют с погрешностью не более 1 %.

Результаты измерений линейных размеров образцов записывают в журнал испытаний.

4.6. Отклонения от прямолинейности образующей образцов-цилиндров определяют с помощью поверочных плиты или линейки и щупов путем установления наибольшего зазора между боковой поверхностью образца и поверхностью плиты или линейки.

4.7. Отклонения от плоскостности опорных поверхностей образцов, отклонения от перпендикулярности смежных граней образцов-кубов и образцов-призм, а также опорных и боковых поверхностей цилиндров определяют по методике ГОСТ 10180 или ГОСТ 26433.1.

4.8. Если поверхности образцов-кубов или образцов-цилиндров, к которым прикладывают усилия, не удовлетворяют требованиям пп. 1.4 и 1.5. они должны быть выравнены. Для выравнивания поверхностей применяют шлифование или нанесение слоя быстротвердеющего материала по методике приложения.

4.9. Для определения прочности на растяжение при раскалывании на боковые грани образцов наносят осевые линии, с помощью которых образец центрируют при испытании.

4.10. Перед испытанием образцы взвешивают для определения их средней плотности по ГОСТ 12730.1.

4.11. Все образцы одной серии должны быть испытаны в одном возрасте.

Испытание образцов на сжатие и все виды растяжения, а также выбор схемы испытания и нагружения производят по ГОСТ 10180.

6.1. Прочность бетона испытанного образца с точностью до 0,1 МПа (1,0 кгс/см 2 ) при испытании на сжатие и с точностью до 0,01 МПа (0,1 кгс/см 2 ) при испытаниях на растяжение вычисляют по формулам 1 - 4.

на осевое растяжение

на растяжение при раскалывании

на растяжение при изгибе

где F - разрушающая нагрузка, Н (кгс);

А - площадь рабочего сечения образца, мм 2 (см 2 );

а. b. l - соответственно ширина и высота поперечного сечения призмы и расстояние между опорами при испытании образцов на растяжение при изгибе, мм (см).

6.2. Для приведения прочности бетона в испытанном образце к прочности бетона в образце базового размера и формы, прочности, полученные по формулам 1 - 4, пересчитывают по формулам 5 - 8.

на осевое растяжение

на растяжение при раскалывании

на растяжение при изгибе

где h 1 и h 2 - коэффициенты, учитывающие отношение высоты цилиндра к его диаметру, принимаемые при испытаниях на сжатие по табл. 2 и при испытаниях на растяжение при раскалывании по табл. 3 и равные единице для образцов другой формы;

a. b. g и d - масштабные коэффициенты, учитывающие форму и размеры поперечного сечения испытанных образцов, которые принимают по табл. 4 и 5 или определяют экспериментально по ГОСТ 10180.

6.3. Прочность бетона в серии образцов определяют как среднее арифметическое значение:

в серии из двух образцов - по двум образцам;

в серии из трех образцов - по двум наибольшим по прочности образцам;

в серии из четырех образцов - по трем наибольшим по прочности образцам;

в серии из шести образцов - по четырем наибольшим по прочности образцам.

Примечание. При отбраковке дефектных образцов прочность бетона в серии образцов определяют по всем оставшимся образцам.

6.4. Значения коэффициентов перехода от прочности бетона при одном виде испытаний к другому следует определять экспериментально по ГОСТ 10180.

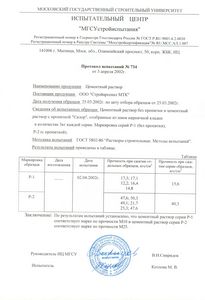

Отчет об испытаниях должен состоять из протокола отбора проб, результатов испытания образцов и иметь ссылку на настоящий стандарт.

7.1. Протокол отбора проб бетона должен содержать:

дату и номер протоколов отбора пробы;

наименование конструкции, из которой отобрана проба;

схематическое изображение места отбора пробы;

характеристику качества поверхности конструкции в месте отбора пробы;

наименование организации и фамилию ответственного лица за отбор пробы;

рекомендуемые дополнительные данные:

дату изготовления конструкции;

проектный класс или марку бетона;

максимальную крупность заполнителя;

влажностные условия эксплуатации или хранения конструкции после изготовления;

тип оборудования, использованного для отбора проб бетона (изготовления образцов) и другие данные.

7.2. При испытаниях образцов в лаборатории ведут журнал, в котором фиксируют:

дату и условия получения образца;

организацию, приславшую образец на испытания;

номер и дату протокола об отборе пробы бетона;

геометрические характеристики образцов (линейные размеры, отклонения от плоскостности и перпендикулярности);

дефекты структуры бетона (трещины, отслоения, поры, раковины и др.);

тип, диаметр, длину, расположение арматурных стержней;

тип подготовки рабочих поверхностей образцов (обрезка, распиловка, шлифовка, выравнивание быстротвердеющим составом и его характеристика);

условия хранения образцов в лаборатории до испытания;

площадь рабочего сечения образца;

среднюю плотность образца в момент испытания;

влажность в момент испытание и среднюю плотность в сухом состоянии для легкого и ячеистого бетона;

показания силоизмерителя испытательной машины;

прочность бетона образца;

прочность бетона образца, приведенную к базовому образцу;

среднюю прочность серии образцов;

характер разрушения образца;

подпись лица, ответственного за испытание.

ПРИЛОЖЕНИЕ ПОДГОТОВКА ОПОРНОЙ ПОВЕРХНОСТИ ОБРАЗЦОВ БЕТОНА ПУТЕМ НАНЕСЕНИЯ СЛОЯ ВЫРАВНИВАЮЩЕГО СОСТАВА1. Опорные поверхности в случаях, когда отклонения их поверхности от плоскости или прямолинейности не соответствуют требованиям пп. 1.4 и 1.5. могут быть исправлены нанесением на них слоя выравнивающего состава.

2. В качестве выравнивающих составов следует использовать:

растворы на основе серы;

3. Цементнопесчаные растворы изготавливают из смеси равных объемов портландцемента по ГОСТ 10178 марки не ниже 400 и кварцевого песка по ГОСТ 8736. просеянного через сито с отверстиями 0,315 мм, при водоцементном отношении не более 0,4.

Водоцементное отношение для цементного теста должно быть не более 0,3.

Растворы и цементное тесто перемешивают вручную не менее 3 мин.

4. Растворы на основе серы изготавливают из смеси равных объемов технической серы по ГОСТ 127 и наполнителя, просеянного через сито 0,315. В качестве наполнителя используют:

муку андезитовую по ТУ 6-12-101.

Влажность наполнителя должна быть не выше 5 % по массе. Сухую смесь серы и наполнителя перемешивают, помещают в металлическую емкость и нагревают до температуры 140 - 150 ° С на плитке или в сушильном шкафу. При этой температуре смесь расплавляется, после чего ее тщательно перемешивают.

5. Эпоксидные композиции изготавливают из эпоксидной смолы по ГОСТ 10587. наполнителя по п. 4 и отвердителя - полиэтиленполиамина (ПАВА) по ТУ 6-02-594 в соотношении по массе 1:1:0,15.

Композицию тщательно перемешивают вручную до получения однородной консистенции и используют ее не более 30 мин.

6. Подготовленные по пп. 3 - 5 выравнивающие составы выкладывают на металлическую или стеклянную (кроме серных растворов) пластину, размеры которой не менее чем на 50 мм превосходят размеры образца и поверхность которой имеет отклонение от плоскостности не более 0,06 мм на 100 мм длины. Пластина должна иметь борт для удержания выравнивающего состава. При применении растворов на основе серы пластина должна быть предварительно подогрета до той же температуры, что и раствор. При применении эпоксидных композиций на пластину предварительно кладут лист писчей бумаги.

7. Толщина слоя выравнивающего состава на образце должна быть не более 5 мм.

Допускается выкладывание на пластину более толстого слоя выравнивающего состава с последующим вдавливанием в него образца на глубину, обеспечивающую получение на образце слоя требуемой толщины.

8. Образец устанавливают на пластину с выравнивающим составом опорной поверхностью вертикально относительно его продольной оси, вдоль которой будет приложено усилие при испытании.

9. Для ускорения твердения выравнивающих составов допускается введение ускорителей твердения в цементно-песчаные растворы, например, CaCl 2 в объеме до 3% от массы цемента или прогрев эпоксидных композиций в сушильном шкафу при температуре 80 - 90 ° С в течение 4 - 6 ч.

Растворы на основе серы не требуют ускорения твердения и образцы могут быть испытаны непосредственно после нанесения на них и остывания состава.

10. Если образцы выравнивают с двух сторон, то это может быть выполнено либо поочередно, либо одновременно. При поочередном нанесении образец с нанесенным на одну из его опорных плоскостей затвердевшим составом снимают с плиты и затем повторяют процедуру нанесения состава на вторую опорную поверхность по п. 8. К моменту снятия образца с плиты выравнивающий состав должен иметь прочность не менее 2,5 МПа. При одновременном выравнивании обеих поверхностей образец не переворачивают. После его установки на нижнюю плиту с выравнивающим составом этот же состав наносят на верхнюю поверхность образца и накрывают второй верхней плитой, обеспечивая ее параллельность относительно нижней плиты.

11. Излишки выравнивающего состава, выступающие за контуры опорной поверхности образца, удаляют либо до затвердевания на плите ножом, либо после затвердевания и снятия образца с плиты напильником или наждачным камнем.

12. МЕРОПРИЯТИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИВсе работы по получению расплава серы, приготовлению мастики и нанесению ее торцы образцов должны производиться в лабораторных помещениях, оборудованных вытяжными шкафами.

Предельно допустимые концентрации вредных веществ в воздухе рабочей зоны лабораторного помещения не должны превышать значений, указанных в ГОСТ 12.1.005.

Расплавленная сера и незастывшая мастика являются источниками ожогов.

Все лица, работающие с серой и серным расплавом, должны быть обеспечены средствами индивидуальной защиты.

В лабораторном помещении должны быть средства оказания первой медицинской помощи.

Обслуживающий персонал должен проходить инструктаж и проверку знаний по технике безопасности выполнения работ.

1. РАЗРАБОТАН Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона (НИИЖБ) Госстроя СССР

Государственным комитетом СССР по народному образованию

Министерством энергетики и электрификации СССР

Министерством транспортного строительства СССР

М.И. Бруссер, канд. техн. наук (руководитель темы); Л.А. Малинина, д-р техн. наук; С.А. Подмазова, канд. техн. наук; И.М. Дробященко, канд. техн. наук; Г.В. Сизов, канд. техн. наук; Н.Ф. Шестеркина, канд. техн. наук; О.В. Белоусов, канд. техн. наук; В.И. Шарстук, канд. техн. наук; М.Ю. Лещинский, д-р техн. наук; Ю.Г. Хаютин, д-р техн. наук; В.А. Дорф, канд. техн. наук; И.С. Кроль; Э.Г. Соркин, канд. техн. наук; Р.О. Красновский, канд. техн. наук; А.М. Шейнин, канд. техн. наук; С.П. Абрамова; В.В. Тишенко; И.Н. Нагорняк

2. ВНЕСЕН Научно-исследовательским проектно-конструкторским и технологическим институтом бетона и железобетона (НИИЖБ) Госстроя СССР

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 24.05.90 № 50.

4. ВЗАМЕНГОСТ 10180-78 в части определения прочности по образцам, отобранным из конструкций

5. Стандарт соответствует СТ СЭВ 3978-83 в части испытаний образцов, отобранных из конструкций, и международным стандартам ИСО 1920-76, ИСО 4012-78, ИСО 4013-78, ИСО 4108-80, ДИС/ИСО 7034.

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Gordon прав, на большие объемы монолитного строительства бетон не возят, возят сырье (цемент, песок и др.) и я думаю что каждый раз при поступлении нового песка и щебня, делают заранее замесы и проверяют их.

при том что к примеру мостовики и дельцы подземных сооружений утверждают составы в собственной лаборатории. а в производственных постоянно присутствует их соглядатай! (что просто выводит из себя руководство заводов-производителей. почему то. )

*кстати и на обычные дома-тож самое. просто кто как хочет так и ворочит.

Последний раз редактировалось Gordon, 18.12.2009 в 00:17.

Ведущий инженер по надзору за строительством

Вы представляете - замонолитить какую-нибудь плиту фундаментную, объемом так в 2000м3 за день. Скока вам мешать то надо будет. Месяца 3-4. Или же завод строить рядышком для этих целей. Где логика, господа. Я все прекрасно понимаю, to Gordon - на это и существует входной контроль на строительной площадке, чтоб вам не превезли раствор вместо бетона после двух часов стояния в пробках, это я так - образно!

http://www.bibliotekar.ru/beton-5/85.htm - так, для общего развития вам, господа строители!

Gordon - кстати - сам себе противоречиш - то тебе лучше мешать на площадке, то следом пишешь что соглядатай присутствует на заводе-изготовителе (что более вероятно и приемлемо).

__________________

технадзоры - самые нужные люди :good:

Последний раз редактировалось DAF, 18.12.2009 в 09:18.

Вы представляете - замонолитить какую-нибудь плиту фундаментную, объемом так в 2000м3 за день. Скока вам мешать то надо будет. Месяца 3-4. Или же завод строить рядышком для этих целей. Где логика, господа. Я все прекрасно понимаю, to Gordon - на это и существует входной контроль на строительной площадке, чтоб вам не превезли раствор вместо бетона после двух часов стояния в пробках, это я так - образно!

http://www.bibliotekar.ru/beton-5/85.htm - так, для общего развития вам, господа строители!

Gordon - кстати - сам себе противоречиш - то тебе лучше мешать на площадке, то следом пишешь что соглядатай присутствует на заводе-изготовителе (что более вероятно и приемлемо).

да я не противоречу. я 15 лет такой штукой занимался в различных условиях.

а бсу собрать на месте стройки-месяц нужен всего. а там мешалку-2,5 куба.

а воду как лили-так лить и будут. колонны миксеров стоят по 5 часов. а забор проб надо делать с конструкции. -о чем делать запись в соответствующем журнале.

а не разрушающие методы определения прочности-ну штука хорошая. но скорее для спокойствия.

а когда "по звонку" возют-контроль нужен гораздо жестче чем предусмотрен в гост.

Последний раз редактировалось Gordon, 18.12.2009 в 10:08.

ПОСОБИЕ

ДЛЯ РАБОТНИКОВ ГОСАРХСТРОЙНАДЗОРА ПО ОСУЩЕСТВЛЕНИЮ КОНТРОЛЯ

ЗА КАЧЕСТВОМ СТРОИТЕЛЬНО-МОНТАЖНЫХ РАБОТ

РАСШИФРОВКА И ОПТИМИЗАЦИЯ ТРЕБОВАНИЙ ПО ЛАБОРАТОРНОМУ

КОНТРОЛЮ, ПРЕДУСМОТРЕННОМУ СООТВЕТСТВУЮЩИМИ

ГЛАВАМИ СНиП ТРЕТЬЕЙ ЧАСТИ

Контроль прочности бетона по каждому виду нормируемой прочности производят в каждой из партий, изготавливаемых в течение установленного стандартом периода, с анализом однородности прочности

Партия - сборные или монолитные конструкции, формуемые на одном технологическом комплексе из бетонной смеси одного номинального состава по ГОСТ 27006-86 в течение не менее одной смены и не более одной недели.

Контроль прочности производят по образцам бетона из произвольно выбранных замесов в составе 3 кубов с ребрами 10 см или 15 см в каждой пробе. Отбирают не менее двух проб от каждой партии и не менее одной пробы в смену при изготовлении сборных конструкций или в одни сутки - при изготовлении монолитных конструкций на строительной площадке.

Контрольные образцы бетона сборных конструкций должны твердеть в одинаковых условиях с конструкциями до определения отпускной прочности.

Для определения соответствия прочности проектному значению хранение образцов должно производиться:

при температуре - 20 °С + 2 градуса и при влажности воздуха - 95 %

Контрольные образцы бетона монолитных конструкций должны твердеть на строительной площадке в условиях, одинаковых с

условиями твердения бетона конструкций, а для установления соответствия прочности проектной - в указанных выше нормальных условиях.

А приготовлять бетон вполне можно и на стройплощадке. При больших объемах монолита сначала строят свой БРУ, а потом уже спокойно бетонируют.

Ранее этот вопрос (о количестве проб бетона) уже обсуждался здесь http://forum.dwg.ru/showthread.php?t=38174

а забор проб надо делать с конструкции. -о чем делать запись в соответствующем журнале.

Прочитал всю эту перепалку, улыбнуло. В какой раз убедился что проектировщики далеки от стройки (знаю что говорю т.к. под боком пример в виде жены ) laraconstr не надо обижаться, но сказано верно должность ГИПа обязывает не только в кабинете сидеть, но и так же знать как строить то что запроектировано (если обидел могу в лаконичной форме объяснить почему). ОЧЕНЬ часто проектировщики выдают такие решения которые просто невозможно воплотить в жизнь

Теперь к самой теме.

1) ГОСТ объясняет все нужно только читать.

2)Завод или БРУ отвечает за марку выпущенной продукции выдавая паспорт на продукцию. Весь материал должен проходить контроль качества перед тем как его используют в производстве. т.е. лаборант берет забор образцы поступившего материала и определяет его качество (те отклонения от нормы в + или -). При поступлении заказа на ту или иную марку бетона (раствора) зная качество расходных материалов расчитывается дозировка состава. Вот на основе этого и гарантируется качество соответсвие выпущенного продукта заявленному. Так же завод выполняет заливку образцов для испытаний через 28 суток или если их выдерживать в спец установке то через 7.

3) Забор образцов (кубиков, цилиндров, и тд) выполняется от каждой партии поступившего бетона. те не с каждого миксера, а от партии в целом. Если объем большой (например при непрерывном заливе 1000 м3) то забор проводится если неошибаюсь призадержках поставки или если произошол простой ну и каждые 2-3 часа (могу ошибаться так чт оза время неручаюсь, нужно глянуть нормативы). Забранные образцы должны похорошему выдерживаться в соответсвующем помещении и при достижении 28 суток отвазится в лабораторию на испытание, а испытания возможны различные и образцы нужно заливать так же соответсвующие. Испытания в лаборатории это 2 ступень контроля. и если подтвердится то завод поставил некачественный бетон то за его счет и будет выполнятся исправлени, и если нужно то и разбиратся конструктивы. (а чтобы такого небыло приобретайте бетон у лицензированных контор а не шаражек. ).

4) При принятии решения о приготовления бетона на площадке готовтесь к тому что обязательно организации приобъектной лаборатории аналагично заводской. Ну и согласен с выше сказанным если неорганизована лаборатория бетон нормальных марок (выше В7,5) на объекте неприготовишь просто потому что невозможно отследить качество расходных материалов.

5) Про то что сослались на горе строителей (в данноом случае армян) умолчу. По причине что Заказчик виноват сам так как был скуп и глуп.

6) А какже загрузить в миксер отдозированые расходники в миксер и на подъезде к обекту по команде водителя минут за 20 компьютер добавляет воду в необходимых для замеса количестве. На современных миксерах такие системы стоят. они же ограничиват долив воды нерадивым водителем. У нас были случаи и миксера заворачивали назад на завод так как воду недобавишь, а бетон простоял в пробке хотя поставщик Гарантировал привоз на растоянии в 75 км в необходимые сроки. Кстати бетон возили для строительства приобъектного БРУ.

PS если возникл вопросы попробую обяснить еще более доступно.

PPS уважаемые коллеги воспринимайте критику спокойнее тем более если она объективна.

PPPS так же смотрите что написал DAF. все правильно

__________________

Хеопс наглядно миру показал: нет ничего прочней хорошей кладки.:comando:

Последний раз редактировалось БухаровВ, 18.12.2009 в 13:20.

1.гип совершенно не обязан знать как контроль качества ведется на предприятиях. его дело оговорить особые условия про проведение бетонирования и задать параметры бетона.

остальное-дело стройки!)))

2. ежели вы на стройке бавите бетону водой из за бетононасосу-чтоб не встал. ))) то енто не повод обвинять завод-производитель бсг. (как правило заводы не ошибаются. накладки случаются-это бывает!))))

контрольте у себя че положено. методики как енто делать-все есть!

3. лаборатория-она обязанна быть просто в любом месте где производится бетон.

другое дело различные прогревы и пр.

некачественное формование конструкций.

складирование изделий.

наши всегда строительство ведут-тяп/ляп. одни потолочные поверхности в монолитах чего только стоят.

другое дело югославы.

*ранее уже говорилось-помещение где выдерживаются образцы бетона называется камера нормального твердения. (у ней свои нормы есть и градусник знатный!)

4. контроль качества компонентов входящих в состав бетона -дело не сложное. не многим отличается от кубового разрушения.

навески всякие. пресса. сита.

и обязательно кричащая женсчина в виде нач. лаборатории. ))) постигшая великую мудрость жизни.

бру-говорят строители обзывая бсу. )))

у них вообще все всегда по чудному!

бсс-бетонная смесь сухая. (это когда отдозирована и воды только чуть требует. пригодна для замешивания в обычных автомобильных миксерах. -он и есть главная часть бсу т.к. сам по себе мешалка на колесах. ))))

избалованный строитель нынча пошел- им по звонку бетон подавай!

раньше на лошадях возили. но строили.

а крутить 45 минут в миксере-не оч рационально вообще то. для приготовления бетона тяжелого достаточно 3-5 минут. и это при классе в45. а крутют и крутют. почем попусту.

привыкли к П4.

Последний раз редактировалось Gordon, 18.12.2009 в 15:28.

а бсу собрать на месте стройки-месяц нужен всего. а там мешалку-2,5 куба.

Затем отсертифицировать БСУ, разработать карту приготовляемых смесей

далее получить сертификат соответствия выпускаемой БСГ ГОСТу. Заводу изготовителю (БСУ) организовать лабораторный пост для проведения входного контроля материалов (песок, щебень, цемент, соответствие воды ГОСТ) и выходного контроля БСГ

Про бетон, замешанный на стройке я уже писал - его не существует в природе

Как это не существует. два гастробайтера лист жести, мешок цемента, песочек из отвала, щебень вперемешку с битым кирпичом. вода и лопата.

меня интересует где написано как производить контроль качества бетона замешанного на стройке

перенести все требования к заводу БСУ на строй организацию которая хочет мешать бетон на стройке. Чтобы отбить желание.

ИЛИ

Миксер приехал на стройку, залили кубики, отвезли в лабораторию, и в этот же час начали заливать фундамент, прошло пять дней, и пришел отчет из лаборатории, что марка бетона не соответствует заявленной, и начали разбирать фундамент. ХАХАХА

Если Вы осуществляете авторский надзор - Гневное письмо заказчику о запрещении работ дальше, и пусть строители работают "дятлами". За отдельные деньги (Заказчика) можно пересчитать конструктив с учетом марки фактически уложенного бетона.

Если не заключен договор авторского надзора - тогда Вам по барабану. (но можно стукануть в органы )

Затем отсертифицировать БСУ, разработать карту приготовляемых смесей

далее получить сертификат соответствия выпускаемой БСГ ГОСТу. Заводу изготовителю (БСУ) организовать лабораторный пост для проведения входного контроля материалов (песок, щебень, цемент, соответствие воды ГОСТ) и выходного контроля БСГ

ну а чтоб собрать за месяц тож понапрягаться нужно!)))

монтажники, пуск наладка с шеф-монтажом. фундамент сотворить. согласовать расположение на генплане.

а чтоб стройку начать нужно в числе прочего-получить разрешений всяких, проект создать, найти строителей.

бабки где то вырвать на всю замуту.

лубое ответственное дело требует внимания. просто так не бывает к сожалению. )))

тут воще еще и ответственность часто не просто финансовая.

или сборняк мутить. )))

*а там кстати в случае "своего" бсу послабления какие то есть. в плане сертификации и пр. разрешений. когда "на город"-строже.

+получить аттестат лаборатории. )))

Последний раз редактировалось Gordon, 18.12.2009 в 17:17.

Ну а теперь ,господа теоретики,и мои 5 копеек.

95 процентов зданий,построенных в 30-40 годах стоит на бетоне,приготовленном на стройплощадке. Просто не было и в помине автомиксеров. Как не было и лабораторий на каждой площадке,да и мешалки были большой редкостью. Мне доводилось разбивать тот бетон -врагу не пожелаю. Поэтому все,что здесь сказано про контроль за бетоном на стройплощадке (и за привозным тоже)при желании можно обойти в полном соответствии с ГОСТом. Что помешает взять пробу из первой партии,а во вторую не доложить пару-тройку ведер цемента?Где гарантия,что на РБУ в 4й миксер из 24-х не высыпется из дозатора на 200 кг песка меньше ( ну камень застрял или что еще). Никто ведь ведь не будет брать пробу с каждой лопаты бетона,да и с каждого миксера.И если не дай бог что с бетоном -никто крайнего не найдет -все при кубиках,все при паспортах. Главное,что заказчику все равно,по чьей вине косяк -переделывать ГЕНПОДРЯДЧИКУ! А уж сможет ли он найти,откуда ноги растут- ну))) прокуратура поможет. Поэтому -ГОСТ ГОСТом,а все участники процесса должны смотреть за репутацией поставщиков и строителей,которых нанимают.И- не лениться молотком Кашкарова все конструкции простукивать.Для собственного спокойного сна.

И еще одно наблюдение - за 15 лет работы ни один кубик,оставленный твердеть в тех же условиях,что и конструкция, на испытаниях не показал проектную марку. Потом,естественно,скандал,отбор проб из конструкций- есть проектная марка!По совету лаборатории уже давно кубики держу в воде-проходят на ура.Кстати, как выдерживать кубики,если конструкция под электропрогревом?)))

а какая разница то под пропаркой или прогревом?

кубиковая прочность-метод только. тоже имеющий свои недостатки.

но только так как признан всеми и в том числе прокурором-то не стоит им пренебрегать. )))

склерометром стукать лучше. и точек поболее.

а чтоб камень в дозаторы не попадал-оператор следить должен.

негоже ошибки в дозировках допускать. любое оборудование ухода требует.

тарировки соответствующей штихмасом.

разница мне ведома при изготовлении предваорительнонапряженных конструкций в отборе проб. в иных случаях че инженера-проектанты понаписали читать надо.

*ну прочность при норм. твердении думаю не выдержана получается по причине некачественного состава.

обратитесь в ниижб. пускай объяснят чудеса явлений.

Кстати, как выдерживать кубики,если конструкция под электропрогревом?)))

интересный вопрос, и нам на него ответит наш DAF он то все знает наверняка

[quote=laraconstr;495402]интересный вопрос, и нам на него ответит наш DAF он то все знает наверняка [/QUOT

Он ответит только то,что до него уже ответили Бухаров с Шишковым (см.выше)

во какая техника. )))

Ведущий инженер по надзору за строительством

Уважаемая laraconstr, как уже сказали - я отвечу то, что уже и сам писал, и другие говорили - кубики должны находиться и твердеть в одинаковых условиях с конструкцией - если используется прогрев - вы ж знаете температуру бетона (не буду вдаваться в подробности как мы ее знаем), поэтому то время, пока конструкция под прогревом и кубики должны находиться под той же температурой в спец.складе. Когда прогрев выключаем, конструкция твердеет в естественных условиях, ну и кубики соответственно тоже, на улице. Пожалуйста

__________________

технадзоры - самые нужные люди :good: