Рейтинг: 4.3/5.0 (1811 проголосовавших)

Рейтинг: 4.3/5.0 (1811 проголосовавших)Категория: Инструкции

Доброго времени суток дорогие друзья, подписчики и гости странички!

Сегодня познакомлю вас с результатами еще одного способа воронения, а именно "Ржавым лаком".

Состав готовился не мной, а был куплен готовым составом.

для желающих приготовить самостоятельно, то состав таков:

Состав "ржавого лака" на 1 литр воды.

1. Соляная кислота техническая 50 мл.

2. Азотная кислота концентрированная 54 мл.

3. Стружка чугуна или углеродистой стали 30 граммов.

4. Металлическая окалина 20-30 граммов.

5. Вода дистиллированная или питьевая 1 литр.

В стеклянную колбу, емкостью не менее одного литра, налейте 50 мл соляной кислоты, добавьте туда одну треть чугунной стружки и окалины, после чего в колбу аккуратно долейте одну треть азотной кислоты. Через некоторое время, смесь немного позеленеет и начнет бурлить, сильно выделяя тепло и газ бурого цвета. Подождите, когда бурная реакция немного успокоится, и добавьте еще столько же стружки с окалиной и еще одну треть азотной кислоты. Бурное кипение возобновится, продолжаясь еще несколько минут, потом приутихнет, после чего можно добавлять остатки стружки и кислоты.

Подготовка поверхности металла перед оксидированием

Перед оксидированием, если вы желаете получить красивую блестящую поверхность глубокого черного цвета, поверхность металла необходимо тщательно отшлифовать и отполировать. Для получения максимально гладкой и ровной поверхности обрабатываемого изделия, шлифование проводится несколькими этапами.

Сначала шлифование проводится наждачной бумагой, от относительно грубой до «нулевки», и заканчивается обработкой тонким абразивом. На этом подготовка металла может считаться законченной.

Но, при желании добиться более качественного результата, можно посоветовать еще одну, добавочную операцию, называемую «отсаливание» или «матирование». Эта операция применяется перед оксидированием элитного оружия, в принципе, можете ее не делать.

«Отсаливание» обычно проводится на круглых волосяных щетках, с применением паст, состоящих из мелкого абразива, равномерно размешанного в смеси технического сала и стеарина.

Режущие свойства зерен наждака, смазанного салом, значительно ослабляются, а органические кислоты, имеющиеся в сале, способствуют удалению пленки окислов с обрабатываемо металла. В результате «отсаливания», поверхность деталей становится значительно более ровной и гладкой, что способствует более качественной полировке матерчатыми кругами, смазанными полировочными пастами. Применять «отсаливание» рекомендуется непосредственно перед полированием, для получения высокого качества отделки. Здесь необходимо отметить, что чем выше качество шлифования и полирования, тем лучше поверхность оксидируемого металла противостоит износу и обладает более высокими антикоррозионными свойствами.

Цель этой операции заключается в удалении с поверхности металла жиров, различных загрязнений и остатков минеральных масел, так как оксидная пленка образуется только на чистой металлической поверхности.

Для правильного выбора метода обезжиривания нужно иметь в виду, что по своей химической природе жировые вещества делятся на две группы: омыляемые и не омыляемые.

Минеральные масла (например, смазочные масла) не образуют мыла при взаимодействии с щелочью, т.е. не омыляются, и действие щелочей в этом случае основано на образовании эмульсии; при этом частички жира отделяются от поверхности изделия и остаются в обезжиривающем растворе в мелко раздробленном взвешенном состоянии. Чтобы облегчить и улучшить процесс обезжиривания и образования эмульсии, в раствор нужно добавлять эмульгаторы. Одним из таких веществ является «жидкое стекло».

Животные и растительные жиры, при действии на них горячих растворов щелочи, например, каустической соды, разрушаются, образуя мыло, которое легко смывается водой.

При нагревании щелочных обезжиривающих растворов, скорость обезжиривания повышается и улучшается степень очистки поверхности металла.

Для обезжиривания применяются следующие растворы.

1. Едкий натр (каустическая сода) Na OH 10-15 г/л

Тринатрийфосфат 50-70 г/л

Кальцинированная сода 30-40 г/л

Жидкое стекло 3 – 5 г/л

Если оксидируемые вами стволы спаяны оловянным припоем, то лучше будет применить следующий состав:

2. Кальцинированная сода 100-150 г/л

Жидкое стекло 20-30 г/л

При обоих способах обезжиривания, температура раствора должна достигать 90-100 градусов. Время выдержки деталей в растворе — около 15-30 минут. Когда, после нахождения деталей в обезжиривающем растворе указанное время, приподнимете стволы на поверхность и увидите, что жидкость будет равномерно покрывать поверхность металла, не собираясь в капли, можно перевести дух – полное обезжиривание завершено.

Обезжиренные детали необходимо тщательно прополоскать в воде. Теперь можно приступать к нанесению на поверхность обезжиренных деталей приготовленного заранее «ржавого лака». Постарайтесь сократить до минимума время между этими операциями, для того, чтобы не образовалась окисная пленка во время нахождения металла на воздухе.

Нанесение «ржавого лака»

Этот процесс проводится в два последовательных этапа:

1. На поверхность стволов и остальных деталей, при помощи кисти, нанесите «ржавый лак», тонким, ровным слоем, избегая подтеков. Особенно тщательно необходимо покрыть концы стволов. Излишки раствора, капли в нижних частях деталей, в различных пазах и отверстиях, необходимо аккуратно удалить кистью. Прикосновения к металлу голыми руками крайне не желательны, т.к. в местах контакта вы не сможете получить качественного воронения.

После нанесения состава, стволы и остальные детали необходимо поместить в теплое место, с температурой воздуха 40-60 градусов. Это может быть место около печки, батареи, место в сушильном шкафу. Металл по мере высыхания будет становиться светло-рыжего цвета. В процессе сушки цвет из светло желтого перейдет в темно-оранжевый.

2. Второй этап. Вторично покрываем детали и стволы тонким, ровным слоем «ржавого лака» и повторяем процедуру сушки. В итоге, поверхность стволов должна быть равномерного темно-оранжевого цвета.

Приготовление выварочного раствора.

В выварочную ванну (как вариант — использование 100 мм трубы, с приваренным дном и смонтированным около дна полученной емкости нагревательным элементом от электрочайника) налейте воду, только не водопроводную, а чистую питьевую, можно использовать и дождевую. Водопроводная вода содержит различные добавки, из-за которых процесс выварки не получится. В воду, для окисления органических веществ, находящихся в воде, необходимо добавить азотную кислоту, из расчета 1-1,5 мл кислоты на литр воды. Потом необходимо прокипятить воду в емкости несколько минут, после чего ванна для выварки стволов готова к работе.

Стволы, покрытые слоем окислов темно–оранжевого цвета, вываривать в кипящем выварочном растворе следует в течение 15 минут. В выварочном растворе, окислы темно-оранжевого цвета, должны перейти в закись-окись железа бархатисто-черного цвета. Если в процессе первой выварки, местами металл не почернел, а остался «ржавым», не расстраивайтесь, такое иногда бывает при первой выварке. Это происходит либо если вы плохо обезжирили деталь, либо плохо промыли от обезжиривающего раствора.

Воду только питьевую (я покупаю в 5 литровой фляге), нальете из под крана, гарантирую, что ничего не получится.

Для этой операции, вам понадобится круглая щетка с электроприводом. Сделать такую щетку можно следующим образом: в хозяйственном магазине купите мелкую сетку, сделанную из проволоки диаметром 0,1-0,15 мм, ножницами вырежьте несколько квадратов или кругов, в центре прорежьте отверстие, и весь этот пакет соберите на оправку с помощью гайки и шайбы. Электроприводом может служить дрель, шлифовальная машинка, электромотор и т. д. При работе щеткой обязательно одевайте защитные очки для глаз.

Стволы и прочие детали, очистите от рыхлого налета железа на крацевальной щетке, до получения блестящей, черной пленки на всей поверхности металла. В тех местах, где металл не почернел, а остался «рыжим», воронения на первый раз не произойдет.

Нанесение 2-го слоя «ржавого лака». На поверхность металла заново нанесите тонкий, ровный слой состава. Далее, процесс выдержки и сушки стволов и остальных деталей повторяется, как вы это делали в прошлый раз. То есть, покрытие «лаком», сушка, опять «лак» и опять сушка. Потом выварка и крацевание.

Примечание: Общее количество покрытий стволов «ржавым лаком» должно быть не менее восьми раз. Соответственно, должно быть четыре процедуры выварки и четыре операции крацевания.

После четвертой операции крацевания, поверхность металла приобретет цвет графита. Для удаления остатка влаги из оксидной пленки, которая имеет толщину в пределах 0,6-1,5 микрона, а так же из всех сопрягающихся мест на вашем оружии, необходимо провести завершающую операцию – «промасливание».

Процедура «промасливания» заключается в погружении оксидируемых деталей в емкость с нагретым нейтральным маслом. Можно использовать любое машинное масло, нагретое до температуры 105-110 градусов.

Промасливание длится около пяти минут

Воронение стальной фурнитуры "ржавым лаком".

На всякий случай решил сделать тему о воронении стальных изделий "ржавым лаком". Сразу скажу, что это воронение применялось очень давно и практически все элитное старинное оружие воронилось "ржавым лаком", красоту и долговечность этого покрытия можно наблюдать и сейчас, глядя на ружья и другое оружие выпущенное сотню лет назад. Лучше, красивее и долговечнее воронения стали на мой взгляд не существует! Современное воронение химическими воронилками Клеверами-шмеверами - это фигня на месяц)))

То есть, если можно воронить оружие, то естественно можно применять этот способ для воронения "на вечно". различной гитарной фурнитуры (стальных машинок тремоло, флойдов, Tune-o-Matic, их деталей, седел, колков и т.п.).

Итак состав "ржавого лака" для любознательных:

1. Соляная кислота техническая 50 мл.

2. Азотная кислота концентрированная 54 мл.

3. Стружка чугуна или углеродистой стали 30 граммов.

4. Металлическая окалина 20-30 граммов.

5. Вода дистиллированная или питьевая 1 литр.

Кто не очень любознательный, покупает готовый "ржавый лак", россияне на форуме guns.ru ( http://forum.guns.ru/forumtopics/97.html ), украинцы здесь:

я покупал в том году, выглядит он вот так:

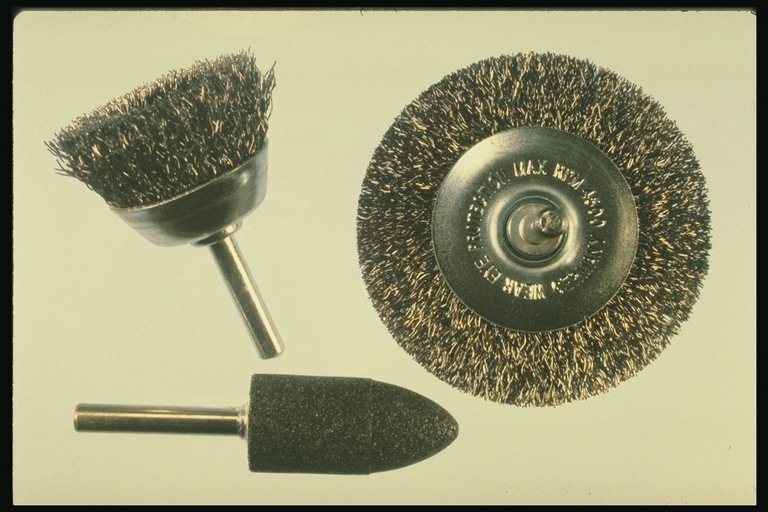

Еще для этой операции вам понадобятся крацовочные щетки вот такие:

если есть что-нибудь крутящееся можно такие:

Использовать щетки исключительно со стальной щетиной.

Еще нужны кисточки, матерчатые рукавички (обязательно брать детали в этих рукавичках, не для того, чтобы руки защитить, а для того, чтобы детали не замацать) . тонкие проволочки для крючков и средство для обезжиривания:

Процесс воронения лучше проводить в гараже, но я обосновался на кухне и терпел бапский гундежь целую неделю.

Ну собственно процесс воронения "ржавым лаком".

1. Натягиваем веревочку где-нибудь, для просушки деталей, сразу можете выгнуть с проволоки крючки и повесить на веревку (я действовал на подоконнике, поэтому натянул веревочку в районе окна, как для сушки тараньки))))

2. Обрабатываем детали. На этом заострятся не буду, все знают как. Наждачная бумага, паста ГОИ, чо хотите то и делайте, главное. хотите красивое воронение - обрабатывайте деталь качественно, чтоб блестела.

3. Обработанные детали кидаете в ненужную кастрюлю с обезжиривающим составом (см. выше) и пусть кипят 15-30 мин. Крючком зацепите какую-нибудь деталь и посмотрите, чтобы капельки воды не катались по поверхности детали. То есть если деталь покрыта ровным слоем воды - все гуд.

4. Расстелите тряпку под веревочкой, промойте детали водой обычной из-под крана и выложите все детали, пусть высыхают. После этого за весь процесс воронения вы не должны брать деталь голой рукой. только крючками.

Один подход состоит из трех этапов.

1. Нанесение "ржавого лака". Взболтаете раствор, зацепите крючком деталь и кисточкой равномерно нанесите раствор. Отжимайте кисточку и убирайте все подтеки раствора, вымакивайте труднодоступные места. Покрываете "лаком" и вешаете на веревочку ))

Ждете 20-30 мин и повторяете пункт №1. После первого и второго нанесения детали примут ржавый цвет, вот такой:

2. Высохшие "ржавые" детали кидаем в кипящую воду.

Важно. Вода из крана не годится. Нужно вываривать в питьевой воде, которая продается в баклагах в магазине (лучший вариант дождевая вода), я использовал воду "Столовая" в 5-ти литровых упаковках (не заговоренная)))). Вывариваем 15 мин.

3. Вытаскиваем детали вешаем на крючки, сушим (можно применять фен). Детали будут в черной саже.

Берем стальную не жесткую крацовочную щетку и очищаем деталь от сажи. Это делается в матерчатых рукавичках.

Затем повторяем пп. 1,2,3.

После каждого подхода вы будете видеть, как деталь становится все чернее и чернее. Народ говорит пяти подходов достаточно для качественного воронения. Я за неделю делал 10 подходов.

Завершающая стадия после всех подходов - вываривание в любом нейтральном машинном масле ("промасливание"). Вывариваем 5-10 мин. Самая неприятная и вонючая стадия воронения Но зато потом остуженные детали обладают радикально графитовым цветом (матовым или глянцевым в зависимости от обработки детали. Воронение это на сотни лет, вы же представляете, деталь много раз обрабатывается стальной щеткой и от этого только начинает лучше блестеть.

Фотки конечно не передают полной красоты изделия, но несколько поделок показываю:

Пневматический ПМ (МР-654К 4,5мм) до и после:

Наган 1927 г. (под патрон флобера "Гром" 4мм)

Про ТБ ничего писать не буду, я плавал руками в этом растворе, он даже слизистые не обжигает, никаких последствий))) ну форточку откройте, когда в масле будете варить))))

я пока гитарное не воронил)) да и наверное никто не будет воронить, если только не обожает свою гитару и никогда не собирается ее продавать))) так, тема для общего развития, может кто-то что-то захочет заворонить не гитарное

кстати представь, что на картинке вместо деталей затвора, седла, колки и т.п.

Меню пользователя CONST-ANT

А можно поконкретнее про обезжиривающий состав,-скока грамов чего. А то на картинке сода, какой-то крот и силикатный клей и не ясно шо с этим всем делать, по сколько смешивать и в каком количестве воды.

Меню пользователя samodel

Кто не очень любознательный, покупает готовый "ржавый лак"

и терпел бапский гундежь целую неделю.

Тема супер! Плюсую в репу! Только пара фоток не показывается.

________________________________

"для того, чтобы заставить ансельма выкручиваться, надо сначала сделать так, чтобы он вкрутился"©

"Жареный лёд"©

А можно поконкретнее про обезжиривающий состав,-скока грамов чего. А то на картинке сода, какой-то крот и силикатный клей и не ясно шо с этим всем делать, по сколько смешивать и в каком количестве воды.

количество обезжиривающих компонентов не имеет значения и зависит от количества воды. если будешь маленькие детали воронить, значит воды немного будет и соды, клея и моющего кинешь немного (я вместо крота кидал моющие средства для посуды все какие у меня были, соды кидал больше всего ))) главные компоненты сода и силикатный клей. много воды, кидай побольше)) воды наливай, чтоб все детали там утонули, вообщем этот момент, чистое творчество, способов обезжиривания тьма, все годятся))))

Добавлено через 1 минуту

В зависимости от интенсивности и особенностей охоты, а также от аккуратности владельца, ружье рано или поздно приходит в состояние, когда хочется вернуть ему первоначальный вид, особенно, если это единственное или любимое ружье. Некоторые охотники, особенно из современных, не разделяют подобное чувство большинства и добивают свое ружье «до ручки», после чего приобретают другое. Ну, что же, натура у них такая. Но если оружие куплено на свои кровные деньги или досталось от родственников, то оно обычно дорого владельцу, и продлить его век вполне естественное желание.

Как бы бережно не относились к оружию, но, находясь в поле, лесу или транспортном средстве, оно постоянно подвергается опасности потертостей, царапин, забоин, а то и коррозии. Каждая охота оставляет на ружье свой след. Конечно, полностью вернуть ему первоначальный вид сложно и трудоемко, но провести косметические операции или, по необходимости, ремонт можно. Привести в порядок наружный вид стволов, приклада и устранить шат стволов и цевья, желательно провести ревизию ударно-спускового механизма. Некоторые работы как то: устранение шата или неполадок в УСМ, просто необходимы и их лучше выполнить в условиях мастерской. А работы по ремонту ложи и окраске стволов вполне доступны владельцу. Правда, и они требуют кое-какого специального инструмента и оборудования.

Что касается стволов, то мы рассмотрим, что можно сделать в домашних условиях для восстановления воронения. С внутренней поверхностью ствола мы ничего делать не советуем, просто ее необходимо, как положено после каждой охоты, да и в межсезонье, тщательно чистить и смазывать. Старые или нехромированные стволы рано или поздно покроются пятнами, сыпью или раковинами, но если они не глубокие, то это ружью не вредит. Хромированные стволы более простые в обслуживании, но если за их состоянием не следить, то не избежать местного отслоения хрома, причем эти места стремительно расширяются, углубляются, и картинка канала ствола становится более непривлекательной, чем у нехромированного ствола. Особенно неприятно отслоение хрома в нарезном оружии.

Использовать пленку окиси железа в виде цветов побежалости или цветной оксидировки («мраморная закалка») умели давно, но распространение этот процесс получил при производстве охотничьего огнестрельного оружия в первой половине ХІХ века. Еще в начале ХХ века многие модели дешевого оружия были «белые». Черная пленка окиси на поверхности называлась «воронение» и долгое время производилась методом «ржавый лак». Но этот метод, дающий прекрасные результаты в части прочности покрытия имел несколько недостатков, главный среди которых – длительный срок нанесения, поэтому был в промышленных масштабах заменен более прогрессивными методами чернения деталей. В том числе химическим щелочным оксидированием, имеющим в своей природе тот же процесс – окисление железа на поверхности стволов. Но этот, широко внедренный на предприятиях тех. процесс (время обработки деталей – несколько часов по полной технологии), был неприемлем для стволов, паянных мягким припоем на основе олова, так как его просто растворял. И много хороших ружей было погублено в этих промышленных ваннах, а перепаять стволы – дело очень непростое и дорогое. Да и мастеров, знакомых с этой работой в Украине, немного. Поэтому были внедрены другие технологии чернения (не оксидирования) стволов. Это черный никель и хром, составы на основе ортофосфорной кислоты и др. вплоть до окраски краской. Очень крепкая (не подвергаются царапинам стальными предметами) пленка получается в результате процесса оксикарбонитрации, производимого в вакууме.

Нам, охотникам, особенно интересны составы быстрого чернения «NU-BLACK. Blacking cream № 82» в виде пасты, жидкость синего цвета KLEVER Schnellbrunierung и российский аналог клевера «Ворон», нынче имеющийся в торговой сети.

Методы быстрого чернения, может быть, полезны, когда на фоне хорошо сохранившейся черной поверхности появились царапины, забоины, потертости. При этом, следуя указанной на упаковке технологии, можно в течение нескольких минут замаскировать дефект. Правда, если это регулярная потертость, например, от хваток оружия рукой или результат трения об амуницию при ношении оружия, то эффект будет недолгим, так как пленка гораздо слабее основной. А если ружейные стволы, колодка и другие детали приобрели небрежный вид, а «родное» воронение осталось только в углублениях, то лучше «ржавого лака» не может быть ничего.

Суть этого метода заключается в том, что подготовленные к воронению детали покрываются при помощи тампона специально приготовленным раствором, вызывающим оржавление стали. Раствор наносится равномерно, без потеков, желательно 2-3 раза, после высыхания предыдущего слоя. После этого стволы помещаются в теплое сырое помещение, где они покрываются тонким налетом ржавчины, представляющей собой смесь окислов 2-х, 3-х и 4-х валентного железа, каждый из которых имеет свои свойства. Например, окись 3-х валентного железа Fe2O3 и дает классическую коричневую ржавчину, которая нам на стволах совершенно не нужна, но она довольно легко очищается стальной щеткой. Первое оржавление дает относительно толстую коричневую пленку, а впоследствии оно менее интенсивно, и все более явно просматривается черный цвет окислов, крепко держащихся за основу. Почистив стволы (или другие детали) щеткой из мягкой стали (только не нержавеющей), их опускают в кипящую воду на 3-5 минут. Во время этой процедуры рыжая ржавчина превратится в черную, но она неплотно держится и отойдет, а останется только та, которая крепко связана с основой. Эта плотная пленка очень тонкая, поэтому данную операцию необходимо многократно повторить. Количество таких циклов зависит от состава стали. Так, крупповская сталь хорошо чернеет после 4-5 циклов, а старые стволы ИЖ-54 или МЦ 21-12 требуют 8-12 циклов. Плохо покрываются также стволы американских дробовиков из стали с примесью никеля, и совсем не почернеют стволы из нержавеющей стали.

Наступает момент, когда пленка станет настолько крепкой, что ее уже не будет царапать стальная щетка. Она также приобретет насыщенный цвет. Последнее красование необходимо сделать особенно тщательно, не оставляя необработанный мест. Окончательно стволы полируются жесткой тканью (например, шинельным сукном) и в теплом виде (нагреть градусов до 50 на газу или над электроплиткой), покрываются очень тонким слоем олифы, вешаются на просушку дня на 3, а лучше на неделю.

А теперь об этом же процессе более детально. Подготовка стволов (далее речь пойдет только о стволах, так как другие детали обрабатываются проще): отвинтить винты и снять эжекторы, выбрасыватели, антабку, мушку (желательно). Все отверстия в планках зачеканить подходящего диаметра дробинками, но не глубоко, а так, чтобы их можно было, уколов шилом сбоку наискосок, вывинтить после завершения работ. У тройников часто бывает съемной часть планки с установленным целиком, особенно когда целик поднимается автоматически при переводе правого спускового крючка на работу с замками нарезного ствола. Этот узел и тягу между планками необходимо снять и поворонить отдельно. Зачеканивать при этом отверстия нет смысла, а воду после кипячения из под планок нужно просто вылить сразу по извлечении их из ванны. Если стволы имеют повреждения, то на этом этапе или до зачеканки отверстий можно выпрямить вмятины, устранить раздутия, удалить шкуркой неглубокие пятна и раковинки ржавчины. При этом забоины и вмятины можно отрихтовать медным или алюминиевым молоточком, имея калибры по каналу ствола. С раздутиями справиться сложнее, а раздутия в первой трети ствола от казны вообще не следует трогать во избежание потери прочности. Но эти операции, хоть они и не сложные, требуют кое-какого специального инструмента, а главное – навыков, чтобы не испортить изделие. Потому с этим лучше справится специалист.

А вот ржавчину и неглубокие раковины может устранить каждый. Для этого необходимо время и набор наждачных шкурок. Увлекаться и зашлифовывать глубокие раковины не следует, особенно в такой части стволов, где стенка может быть 0,6-0,7 мм. Общепризнанно, что стволы необходимо шкурить очень чисто, вплоть до полировки. Это заблуждение. Любая полировка перестает ею быть после оржавления, к тому же полированную поверхность раствор плохо оржавляет, поэтому достаточно остановиться на шкурке с зерном М20, начав шлифовку с более крупным зерном. Если на планках или труднодоступных местах остались пятна фабричной оксидировки – это не беда, гораздо хуже, если стволы почернены иным способом. Например, в свое время ижевский завод экспериментировал с покрытием черный никель. Он теряет свой черный цвет не хуже традиционного оксидирования, но не поддается «ржавому лаку». При этом необходимо или полное, до последнего пятнышка вышлифовывание всей поверхности, либо снятие этого покрытия кислотой. Подобные покрытия часто встречаются и у итальянских ружей. Если стволы повреждены мало, а только потерты, то достаточно затереть поврежденное место мягкой шкуркой. Перед покрытием стволы нужно обезжирить, протереть внутри и снаружи от смазки, в том числе и в труднодоступных местах, бумажной салфеткой или ветошью с растворителем, бензином, уайт-спиритом и промыть губкой теплой водой со стиральным порошком или средством для чистки посуды. Обтереть, не касаясь руками чистых поверхностей бумажной салфеткой (туалетной бумагой). Для того чтобы было удобно манипулировать деталями, в стволы по диагонали заткнуты необходимые по размеру канала ствола патронника палочки, выглядывающие наружу на 10-15 см. Все операции со стволами надо проделывать, держась за эти палочки (кроме вываривания). Промазываем наружную поверхность раствором, как сказано выше. Если погода не дождливая (большая влажность) и лето, то стволы будут ржаветь долго, поэтому можно активизировать процесс, поместив их или в ванную комнату во время стирки, или положив на дно самой ванны большую кастрюлю (или, например, две кружки), а на нее – помазанные стволы (они уже обсохли). Получаем подобие камеры влажности, особенно, если ванну сверху закрыть куском пленки. Поперек нужно положить планочки, палочки или шомпола, чтобы, провисая, пленка не касалась стволов. Открываем горячую воду, чтобы она капала частыми каплями. Тогда часа через 1,5-2 получим красивые красные стволы. Если влажность и температура будет больше, то может образоваться рыжая короста с глубокими раковинами, что не допустимо. Также нельзя допускать брызг воды на поверхность стволов. Места, не помазанные раствором, в том числе и в каналах ствола, ржаветь не должны, но могут слегка потемнеть. Очищать стволы от ржавчины стальной щеткой (крацевание) можно как до вываривания (так поступали в ХІХ веке), так и после, при этом вся красная рыхлая ржавчина превращается в черный налет, который очень пачкает все вокруг, когда высохнет, а при крацовке дает большое количество черной пыли, в отличие от предварительного крацевания, когда эта пыль коричневая.

Вываривать стволы можно в специально приготовленном коробе так, чтобы они поместились в нем с запасом. Короб можно сделать из любого железа, вплоть до кровельного (не цинкованного). При этом его можно согнуть без сварки. В варианте «люкс» короб можно сварить из нетолстой нержавейки, если этим делом заниматься всерьез (я именно так и сделал лет 30 назад). На дно я уложил подходящий ТЭН – трубчатый электронагреватель, мощностью около 500 ватт на 110 вольт, но включаю в 220, что в воде не опасно, но мощность при этом существенно возросла (в 4 раза). Этот короб можно установить и на газовую или электрическую плиту сразу на 2 конфорки. Вода должна быть нежесткая, лучше дождевая или дистиллированная. Для надежности процесса в воду следует добавить на 1 литр по 1 см3 азотной кислоты или по чайной ложке (с верхом) железного купороса на весь объем с верхом. В этом месте у вас может случиться непредвиденное. У 80 % ружей где-то под планками имеется маленькая щелочка, через которую во время нагревания выходит, расширяясь, воздух из межпланкового пространства, выделяя цепочку пузырьков. Это могут быть также неплотно зачеканенные места крепления анта бок (если они на винтах). При этом, если мы не проследим и не вытащим стволы из кипятка сразу после того, как пузырьки перестали выходить или их интенсивность уменьшилась, то есть возможность, особенно при остывании стволов в коробе, что вода засосется под планки стволов со всеми вытекающими последствиями. Важно вовремя их вынуть, уже не взирая на установленное нами время. В принципе, это обваривание может быть короче по времени. Кстати, в одном старом рецепте оно заменено на обильное обливание «крутым кипятком из самовара».

На этом этапе работы может появиться еще одна неприятность. Часто она может сопутствовать первой – это выделение масла из межствольного пространства. По технологии стволы после воронения промасливают, чаще в минеральном масле, и при остывании оно всасывается по неплотностям и непропайкам в пространство под планки, а при нагревании частично просачивается наружу. Такое часто происходит у ижевских ружей, стволы которых по новой технологии запрессованы в казенную муфту, и места стыка покрываются масляной пленкой. Под пленкой металл не оржавляется, и просматривается плешь на черном фоне. Такие места необходимо после остывания стволов тщательно промыть растворителем, бензином для удаления жира, конечно, стволы мы держим за вставленные пробки. До конца процесса этому месту необходимо уделять повышенное внимание. Некоторые современные ствольные блоки имеют не полностью спаянные стволы, и в местах под цевьем планок просто нет. Тогда просто выливаем воду из-под планок при извлечении их из короба. Естественно, при этом нужен какой-то проволочный крюк, которым подхватывают стволы при помещении их в кипяток, а деревянные державки на время вываривания надо убрать. Внимание, брать горячие стволы при вынутых державах нужно через газету.

В домашних условиях, чтобы домашние не ругались на поднятую черную или коричневую пыль, желательно после вываривания стволы промыть под струей горячей воды (как выдержит рука) в ванной при помощи губки или короткой жесткой щетки без каких-либо химикатов. При этом 80 % грязи уйдет в слив, а 10 % осядет на стенках ванны, которую потом придется долго и тщательно мыть, так что такую работу (крацевание) желательно делать на свежем воздухе или же в сарае. Вообще-то, эта работа очень пыльная и грязная, но дает ясно видимый результат. Крацовка производится также на электроточиле с одетой стальной щеткой из проволоки диаметром 0,08-0,1 мм и длиной проволочек 100-150 мм при оборотах 800-1000 п/м (рекомендации из ГДРовского учебника) или самодельной кисточкой из тонкого троса, порубленного на куски и связанного в пучок. Концы троса надо отжечь, это обезжирит его и сделает более мягким. Этот пучок можно заклепать в подходящей трубке. К вращающейся щетке прижимать стволы не следует, надо как бы гладить их, при этом получается глянцевая поверхность. Ручной «кисточкой» стволы надо протирать в одном направлении, не оставляя непротертых мест. Это не так долго, как может показаться. Чтобы получить матовую поверхность, крацевать надо жесткой щетинной щеткой. Я применяю круги от полотера на специальной оправке на оси электроточила.

Пыль можно сбивать волосяной щеткой, а крацевать стальной для глянца в конце процесса при последнем обваривании. Тогда же для окончательного глянца надо вручную протереть поверхность стволов стальной мочалкой и (или) куском войлока или шинельного сукна. Конечно, это уже завершающая операция после нескольких циклов ржавления – обварки – крацевания, когда стволы уже практически не реагируют на обмазывание их составом, а поверхность стала плотной и не царапается стальной щеткой. После это нужно удалить зачеканки и просушить стволы, как рекомендует тот же немецкий учебник (Barthold. JAGD WAFFEN KUNDE. BERLIN, 1979) при температуре 1100 за 30 минут.

Как это сделать в домашних условиях, я не знаю, но воду, если она попала между планками, надо удалить. Я обычно нагреваю их горелкой или на электроплите. Но существует риск перегрева и отпайки планок, так что эта операция требует особого внимания.

Получившаяся пленка окисла 4-х валентного железа (магнетит), не взирая на свою твердость, все-таки имеет микропоры, в которые может попасть влага воздуха и, тем более, кислород, и вызвать точечную коррозию. Поэтому после последней крацовки стволы промасливаются. В домашних условиях это рекомендуется делать при помощи олифы, но она должна быть качественной. Если у вас имеется несколько сортов, то их необходимо протестировать, выбирая такую, которая быстро сохнет, оставляя прочную пленку. Смазывать стволы надо тогда, когда они еще не полностью остыли. Олифу, предварительно подогретую почти до кипения, тампоном наносят на всю почерненную поверхность, не скупо, но и без потеков. Приблизительно через час или два чистой хлопчатобумажной тряпкой или бумажной салфеткой ее необходимо стереть, оставив только тонкий слой. Можно сразу промасливать тонким слоем слегка проолифеной тряпочкой, а потом через то же время (2 часа) эту операцию повторить, так как она может впитаться в оксидировку, при этом образуются матовые пятна. После промасливания стволы повесить в теплом сухом месте дня на 3, а лучше на неделю-две для сушки олифы. Затвердевший слой олифы не боится минерального масла, но в первое время на стволах будут виднеться отпечатки пальцев. Это не страшно. После сушки надо собрать стволы и почистить изнутри как после стрельбы. Появившиеся в стволах легкий налет и грязь очищаются легко. Для красоты можно наждачной резиной или мелкой шкуркой очистить дульный срез стволов, подушки и крюки казенной части, тогда стволы вообще будут как новые.

О составе для оржавления. Рецептов чернения стволов довольно много. Только в книге Бутурлина «Дробовое ружье» их около 16, но не все они дают хороший результат в домашних условиях. Несколько раз печатались составы именно «ржавого лака» в журнале «Охота и охотничье хозяйство». Я воспроизвожу рецепт состава из этого журнала (№ 1 за 1968 год), а журнал, в свою очередь, взял его из книги Лаворко «Оксидные покрытия металлов».

Соляная кислота (удельный вес 1,19) – 12 г;

азотная кислота (удельный вес 1,4) – 20 г;

железная окалина – 30 г;

железная стружка (опилки) – 8 г;

вода – 100 г.

Железную окалину проще всего взять в кузнице из-под молота. Но под пневматическим молотом во время работы она покрывается брызгами масла, поэтому ее необходимо залить растворителем, и его несколько раз заменить. Стружку желательно взять мелкую из заготовки нелегированной стали. Имеются варианты приготовления раствора без применения окалины, с другими пропорциями кислот, с добавлением хлорного железа. В старых рецептах предлагается добавка сулемы – хлорной ртути, сильного яда. Работать с этим раствором опасно, но он давал тот синий отлив «вороньего крыла», который присущ старинному оружию. Я использую приведенный рецепт, поэтому его и рекомендую.

Смешивание компонентов надо производить в фарфоровой или химической жаропрочной посуде на открытом воздухе при ветре, дующем в сторону от людей и металлических конструкций. Первый раз я делал это снадобье на балконе, в итоге все металлические части ограждения и все, что было железного на нем, поржавело, так как при реакции выделяется тепло и большое количество удушливого бурого газа. По рекомендации из книги «Изготовление стволов стрелкового оружия» раствор делается так: в соляную кислоту небольшими порциями высыпают толченую окалину, потом медленно вливают азотную кислоту (не перемешивая компоненты), после чего добавляют железные стружки небольшими порциями до прекращения реакции, дают отстояться 12-24 часа и добавляют воду до плотности 1,04.» Однако, как показывает опыт, соблюдать это правило не обязательно. Достаточно в слитые вместе кислоты маленькими порциями (иначе бурная реакция приведет к разбрызгиванию раствора) высыпать смешанные стружки и окалину, или же сначала окалину, а потом стружки. Практика показывает, что пропорции состава особой роли не играют. После отстоя (около суток) добавить воды. Лучше, если это не вода, а водка или та часть несъедобной фракции перегонки при самогоноварении, которая называется «первачом». Его надо слегка развести водой, при этом раствор работает более равномерно. После чего дать отстояться и слить, оставив не прореагировавшие окалину и опилки. Если окажется, что раствор оржавляет железо очень интенсивно, вплоть до появления раковин, его надо разбавить водой. А если оржавляет плохо, то взять часть раствора, например, половину, и добавить немного азотной кислоты, другая, менее «ядовитая», часть останется для страховки и для работы в других условиях, например, изменившейся температуре и влажности, состава стали и др. Кстати, в сельских условиях можно добиться хорошего результата, оржавляя стволы в самодельной «камере влажности», сколоченной из 4-х досок в виде трубы, политых внутри водой, а торцы которых при достаточной длине заткнуть влажной тряпкой. Стволы, естественно, кладутся на железные подставки, не касаясь стенок и этот ящик ставится в теплое место или на солнцепек.

А вот еще рецепт быстрого чернения.

Гипосульфит натрия – 80 г;

ортофосфорная кислота (удельный вес 1,6) – 8 г;

хлористый аммоний – 60 г;

азотная кислота (удельный вес 1,4) – 2,8 г;

вода – 1000 г.

Хромпик – 150 г;

вода – 1000 г.

В первом составе при температуре 60-70 градусов подготовленные как описано выше стволы выдерживают 15-20 минут. При комнатной температру процесс длится до 1 часа. После промывки стволы опускают в раствор № 2 и выдерживают в нем до 1 мин. для задубливания слоя, после чего их опять промывают, сушат и промасливают. Я это способ не использовал, но для более мелких деталей он, безусловно, более технологичный. Еще один рецепт, напечатанный в журнале «Магнум» (№ 8 за 2000 год), пригоден для сталей «Антикорро» и «Антинит»», а также им подобным.

хлористая сурьма – 100-200г;

соляная кислота – 5-10 см3;

перекись водорода – 5-10 см3;

спирт технический – 1000г.

При комнатной температуре или слегка подогретом растворе подготовленные стволы опускают в него на 2-3 минуты, промывают в горячей воде, сушка на воздухе, повторное погружение, промывка, сушка и, можно повторить еще раз. Промывка в горячей воде, сушка, промасливание. Я этот способ тоже не испытывал, спирта жаль.

P.S. В упомянутом учебнике из ГДР дается состав оржавления приготовленного простым смешиванием компонентов: железный купорос – 30 г, железо хлорное – 15 г, медный купорос – 12 г, алкоголь – 50 г. на 1 литр дистиллированной воды.

А. ВдовенкоРебята! нужен (ржавый лак ). после посещения Н-го Озера стволы покрылись ржавчиной! Оттирка wd-40 не дало положительных результатов, обработка преобразователем ржавчины результат получен но ствол стал серым, хотелось бы привести его в первоночальный вид (чёрный). жду советов, не сильно трудоёмких но эфективных!

Методика приготовления состава «ржавый лак»

Для этого вам потребуется следующие компоненты:

1. Соляная кислота техническая 50 мл.

2. Азотная кислота концентрированная 54 мл.

3. Стружка чугуна или углеродистой стали 30 граммов.

4. Металлическая окалина 20-30 граммов.

5. Вода дистиллированная или питьевая 1 литр.

Процесс приготовления состава можно проводить только на открытом воздухе. Следите за тем, чтобы ветер дул от вас к колбе, так как химический процесс воронения сопровождается бурным выделением газа, воздействие которого может оказать негативное воздействие на респираторную систему.

В стеклянную колбу, емкостью не менее одного литра, налейте 50 мл соляной кислоты, добавьте туда одну треть чугунной стружки и окалины, после чего в колбу аккуратно долейте одну треть азотной кислоты. Через некоторое время, смесь немного позеленеет и начнет бурлить, сильно выделяя тепло и газ бурого цвета. Подождите, когда бурная реакция немного успокоится, и добавьте еще столько же стружки с окалиной и еще одну треть азотной кислоты. Бурное кипение возобновится, продолжаясь еще несколько минут, потом приутихнет, после чего можно добавлять остатки стружки и кислоты.

Не пытайтесь делать это на кухне или иных закрытых помещениях это просто опасно. Этот процесс необходимо делать на открытом воздухе,так,как при этой операции выделяется закись азота-"лисий хвост". Нужна колба емкостью не менее 1 литра,я вообще взял трехлитровую. 50 грамм азотной и 50 грамм соляной кислоты, и стружка углеродистой стали. Это по заводской технологии. Я немного изменил эту технологию в лучшую сторону,заменив стружку стальную на чугунную. Окалину с металла,очень советую добавлять вместе со стружкой чугуна. Она дает металлу в готовом виде фиолетовый оттенок.

В конце этого этапа у вас должна получится сметанообразная масса рыжего цвета, которой необходимо дать настояться не менее 24 часов. Обмотайте горлышко колбы полиэтиленовой пленкой, закрепив ее ниткой или изоляционной лентой. Это делается для того, что, реакция в колбе будет продолжаться еще несколько часов, выделяя при этом небольшое количество газа.

По прошествии суток, приступайте ко второму этапу. К полученной накануне «сметанообразной массе» добавьте в колбу один литр приготовленной чистой воды. Лучше дистиллированной воды (другой не советую). Воду из под крана ни в коем случае.

Все, состав для оксидирования методом «ржавого лака» готов.

Содержимое колбы необходимо взболтать и вылить в посуду с широким горлом, с которой вам удобно будет работать. На дне колбы может остаться лишняя стружка и окалина металла, которая оказалась избыточной и не вступила в реакцию с кислотой.

Приготовленный состав не нуждается в особых условиях хранения, за исключением обычных мер безопасности, и будет служить вам многие годы. Разведенный «ржавый лак» не опасен для ваших рук и легких.

Подготовка поверхности металла перед оксидированием

Перед оксидированием, если вы желаете получить красивую блестящую поверхность глубокого черного цвета, поверхность металла необходимо тщательно отшлифовать и отполировать. Для получения максимально гладкой и ровной поверхности обрабатываемого изделия, шлифование проводится несколькими этапами.

Сначала шлифование проводится наждачной бумагой, от относительно грубой до «нулевки», и заканчивается обработкой тонким абразивом. На этом подготовка металла может считаться законченной.

Но, при желании добиться более качественного результата, можно посоветовать еще одну, добавочную операцию, называемую «отсаливание» или «матирование». Эта операция применяется перед оксидированием элитного оружия, в принципе, можете ее не делать.

«Отсаливание» обычно проводится на круглых волосяных щетках, с применением паст, состоящих из мелкого абразива, равномерно размешанного в смеси технического сала и стеарина.

Режущие свойства зерен наждака, смазанного салом, значительно ослабляются, а органические кислоты, имеющиеся в сале, способствуют удалению пленки окислов с обрабатываемо металла. В результате «отсаливания», поверхность деталей становится значительно более ровной и гладкой, что способствует более качественной полировке матерчатыми кругами, смазанными полировочными пастами. Применять «отсаливание» рекомендуется непосредственно перед полированием, для получения высокого качества отделки. Здесь необходимо отметить, что чем выше качество шлифования и полирования, тем лучше поверхность оксидируемого металла противостоит износу и обладает более высокими антикоррозионными свойствами.

Цель этой операции заключается в удалении с поверхности металла жиров, различных загрязнений и остатков минеральных масел, так как оксидная пленка образуется только на чистой металлической поверхности.

Для правильного выбора метода обезжиривания нужно иметь в виду, что по своей химической природе жировые вещества делятся на две группы: омыляемые и не омыляемые.

Минеральные масла (например, смазочные масла) не образуют мыла при взаимодействии с щелочью, т.е. не омыляются, и действие щелочей в этом случае основано на образовании эмульсии; при этом частички жира отделяются от поверхности изделия и остаются в обезжиривающем растворе в мелко раздробленном взвешенном состоянии. Чтобы облегчить и улучшить процесс обезжиривания и образования эмульсии, в раствор нужно добавлять эмульгаторы. Одним из таких веществ является «жидкое стекло».

Животные и растительные жиры, при действии на них горячих растворов щелочи, например, каустической соды, разрушаются, образуя мыло, которое легко смывается водой.

При нагревании щелочных обезжиривающих растворов, скорость обезжиривания повышается и улучшается степень очистки поверхности металла.

Для обезжиривания применяются следующие растворы.

1. Едкий натр (каустическая сода) Na OH 10-15 г/л

Тринатрийфосфат 50-70 г/л

Кальцинированная сода 30-40 г/л

Жидкое стекло 3 – 5 г/л

Если оксидируемые вами стволы спаяны оловянным припоем, то лучше будет применить следующий состав:

2. Кальцинированная сода 100-150 г/л

Жидкое стекло 20-30 г/л

При обоих способах обезжиривания, температура раствора должна достигать 90-100 градусов. Время выдержки деталей в растворе - около 15-30 минут. Когда, после нахождения деталей в обезжиривающем растворе указанное время, приподнимете стволы на поверхность и увидите, что жидкость будет равномерно покрывать поверхность металла, не собираясь в капли, можно перевести дух – полное обезжиривание завершено.

Обезжиренные детали необходимо тщательно прополоскать в воде. Теперь можно приступать к нанесению на поверхность обезжиренных деталей приготовленного заранее «ржавого лака». Постарайтесь сократить до минимума время между этими операциями, для того, чтобы не образовалась окисная пленка во время нахождения металла на воздухе.

Нанесение «ржавого лака»

Этот процесс проводится в два последовательных этапа:

1. На поверхность стволов и остальных деталей, при помощи кисти, нанесите «ржавый лак», тонким, ровным слоем, избегая подтеков. Особенно тщательно необходимо покрыть концы стволов. Излишки раствора, капли в нижних частях деталей, в различных пазах и отверстиях, необходимо аккуратно удалить кистью. Прикосновения к металлу голыми руками крайне не желательны, т.к. в местах контакта вы не сможете получить качественного воронения.

После нанесения состава, стволы и остальные детали необходимо поместить в теплое место, с температурой воздуха 40-60 градусов. Это может быть место около печки, батареи, место в сушильном шкафу. Металл по мере высыхания будет становиться светло-рыжего цвета. В процессе сушки цвет из светло желтого перейдет в темно-оранжевый.

2. Второй этап. Вторично покрываем детали и стволы тонким, ровным слоем «ржавого лака» и повторяем процедуру сушки. В итоге, поверхность стволов должна быть равномерного темно-оранжевого цвета.

Приготовление выварочного раствора.

В выварочную ванну (как вариант - использование 100 мм трубы, с приваренным дном и смонтированным около дна полученной емкости нагревательным элементом от электрочайника) налейте воду, только не водопроводную, а чистую питьевую, можно использовать и дождевую. Водопроводная вода содержит различные добавки, из-за которых процесс выварки не получится. В воду, для окисления органических веществ, находящихся в воде, необходимо добавить азотную кислоту, из расчета 1-1,5 мл кислоты на литр воды. Потом необходимо прокипятить воду в емкости несколько минут, после чего ванна для выварки стволов готова к работе.

Стволы, покрытые слоем окислов темно–оранжевого цвета, вываривать в кипящем выварочном растворе следует в течение 15 минут. В выварочном растворе, окислы темно-оранжевого цвета, должны перейти в закись-окись железа бархатисто-черного цвета. Если в процессе первой выварки, местами металл не почернел, а остался «ржавым», не расстраивайтесь, такое иногда бывает при первой выварке. Это происходит либо если вы плохо обезжирили деталь, либо плохо промыли от обезжиривающего раствора.

Воду только питьевую (я покупаю в 5 литровой фляге), нальете из под крана, гарантирую ,что ничего не получится.

Для этой операции, вам понадобится круглая щетка с электроприводом. Сделать такую щетку можно следующим образом: в хозяйственном магазине купите мелкую сетку, сделанную из проволоки диаметром 0,1-0,15 мм, ножницами вырежьте несколько квадратов или кругов, в центре прорежьте отверстие, и весь этот пакет соберите на оправку с помощью гайки и шайбы. Электроприводом может служить дрель, шлифовальная машинка, электромотор и т. д. При работе щеткой обязательно одевайте защитные очки для глаз.

Стволы и прочие детали, очистите от рыхлого налета железа на крацевальной щетке, до получения блестящей, черной пленки на всей поверхности металла. В тех местах, где металл не почернел, а остался «рыжим», воронения на первый раз не произойдет.

Нанесение 2-го слоя «ржавого лака». На поверхность металла заново нанесите тонкий, ровный слой состава. Далее, процесс выдержки и сушки стволов и остальных деталей повторяется, как вы это делали в прошлый раз. То есть, покрытие «лаком», сушка, опять «лак» и опять сушка. Потом выварка и крацевание.

Примечание: Общее количество покрытий стволов «ржавым лаком» должно быть не менее восьми раз. Соответственно, должно быть четыре процедуры выварки и четыре операции крацевания.

После четвертой операции крацевания, поверхность металла приобретет цвет графита. Для удаления остатка влаги из оксидной пленки, которая имеет толщину в пределах 0,6-1,5 микрона, а так же из всех сопрягающихся мест на вашем оружии, необходимо провести завершающую операцию – «промасливание».

Процедура «промасливания» заключается в погружении оксидируемых деталей в емкость с нагретым нейтральным маслом. Можно использовать любое машинное масло, нагретое до температуры 105-110 градусов. Промасливание длится около пяти минут. Применять холодную смазку не рекомендуется, так как она, благодаря своей большой вязкости, плохо заполнит поры оксидной пленки.

Конечно, оксидирование оружия этим способом не назовешь быстрым, но поверьте, это самый надежный и коррозионно-устойчивый метод. Оружие, оксидированное с помощью «ржавого лака», способно длительное время противостоять коррозии, находясь в самых неблагоприятных условиях. Ствол не боится влаги,он не ржавеет практически,потому ,что он уже ржавел ,когда вы делали воронение.

В настоящее время из-за длительности процесса, этот способ оксидирования, к сожалению, не применяется нашими оружейными заводами. «Ржавый лак» заменили более технологичными – щелочным, а также, электролитическим оксидированием стали.

Фигасе технология! Мож ченить попроще есть?

В магазе вроде видел какуюто бодягу импортную для воронения.

К ней надо мыло прилагать, руки от церноты отмывать.

Обратитесь в ремонтную мастерскую при Левше. Я когда узнавал сколько это будет стоить у них ,понял,что это не так и дорого. Ну а если хотите экстрима,то готовьте, ржавый лак сами, да ,если вам удастся его получить не отравившись,и не испортив шмотки и собственную шкуру,то уж тех процес по покрытию точно в домашних условиях практически не выдержать.

Мне б тоже воронение подправить.

Про "ржавый лак" понятно. А может есть действительно простые, покупные например, средства для воронния. Если есть опыт у кого то по использованию покупных средств, неплохо было бы услышать ваши отзывы.

И все же! чем эфективно зачернить стволы? Только по существу ( не только рж. лак), жду обьективных ответов.

Обратитесь в ремонтную мастерскую при Левше.

да нет у нас в Челябинске Левши.

Андрюх, вчера был в Царской Охоте, что на пр. Победы, там открылась ружейная мастерская. Воронят "Клевером" за 800 р. пошукать этот раствор и заворонить самому мне кажется не проблема. Постараюсь пробить где есть Клевер для воронения. С ржавым лаком - геморно очень.

жду обьективных ответов.

Чтоб ответы были обьективны - нужно называть тему обьективно :) Тему назвал по другому - с отражением сути вопроса.

Сообщение от invalid (Андрей)

И все же! чем эфективно зачернить стволы? Только по существу ( не только рж. лак), жду обьективных ответов

И как обычно они на сайте уже есть:

Как снять старое воронение?

Электрохимическое воронение

Восстановление воронения ствола в гаражно-домашних условиях.

Короче Клевер есть в Царской Охоте (774-55-22), что на Победе по 560 р. банка.

В медведе (790-78-82) много всякой хрени для воронения. типа каких то немецких составов от 520 до 1100, есть ВОРОН (для холодного воронения) - 300 р, есть какая то паста (девочка не в курсе по эффективности).

В Активном отдыхе (797-02-38) есть типа что то ржавого лака, Бронз и Армистоль. цены и прочее не подсказали.

Без труда..не бывает.

Dok (Семён). Вопрос был о ржавом лаке..

Это самый лучший по стойкости, красоте и приданию различных оттенков способ. Им пользуются все лучшие компании мира для химической окраски стволов.

Кто надеется различными пузырьками из магазина решить вопрос, тот обманывает не только себя, но и иногда других. Клевер и иеже с ним является средством скрыть, чтобы были не ярко выражены потертости и царапины. Покрытие очень не стойкое. Главное его достоинство простота и скорость..

Способов покрытия стволов декоративными и защитными пленками множество! Знаю более десяти.

Самый лучший по достоинствам в комплексе РЖАВЫЙ ЛАК.

Dok (Семён). Вопрос был о ржавом лаке.

Николай Петрович!:), я бы не обзванивал магазины Челябинска:)).

Кстати в Активном отдыхе, мне сказали, что есть что то типа Ржавого лака - для химического воронения.

Вот Пост № 9

И все же! чем эфективно зачернить стволы?

Андрюху интересует все способы и методы. Да и пока он не пероворонивать собирается, а именно скрыть капельки ржи. А ражавым лаком гемморно и долго. В межсезонье - сам хочу попробовать на БМке. Хотя опять же можно чем то попроще пройтись, так как только потёртости, воронение процентов на 80 целое.

Добавлено через 3 минуты:

Способов покрытия стволов декоративными и защитными пленками множество! Знаю более десяти.

Николай Петрович, будем рады если поделитесь, так как сам страдаю..ТОЗ-34 как отпотеет или под дождь попадёт, появляются капельки ржи. В настоящий момент, просто ношу собой в гильзе промасленную тряпку, как дождик начинает накрапывать, то смазываю стволы..пока помогает.

Текущее время: 09:54. Часовой пояс GMT +3.

Powered by vBulletin™ Version 4.1.10

Copyright © 2016 vBulletin Solutions, Inc. All rights reserved.

Перевод: zCarot

Copyright © 2000 г. Питерский Охотник

Авторские права на материалы, размещенные на сайте, принадлежат их авторам. Все права защищены и охраняются законом. Любое полное или частичное воспроизведение материалов этого сайта, в средствах массовой информации возможно только с письменного разрешения Администратора «Питерского Охотника». При использовании материалов с сайта в Internet, прямой гиперлинк на «Питерский Охотник» обязателен.