Рейтинг: 4.6/5.0 (1765 проголосовавших)

Рейтинг: 4.6/5.0 (1765 проголосовавших)Категория: Инструкции

January 16, 2015

Сегодня сложно себе представить высокопроизводительное производство без использования конвейера. Для перемещения грузов, в том числе и сыпучих, используют замкнутые ленты. Можно говорить о том, что это агрегат непрерывного действия, которые имеет грузонесущий орган (гибкая лента). Давайте более подробно разберемся с тем, что же такое ленточный конвейер, каково его назначение, сфера применения, а также, в чем заключаются тонкости эксплуатации данного оборудования.

Область применения и назначение

Область применения и назначение

На сегодняшний день это один из наиболее перспективных видов транспорта, который практически незаменим при больших грузопотоках. Кроме того, ленточный конвейер является обязательной частью любого тяжелого и легкого производства. Он используется в металлургии, для транспортировки сыпучих материалов, в пищевой промышленности, медицине и так далее. Принцип действия и устройство во всех случаях практически одинаковые. Отличия могут заключаться в виде ленты, ее грузоподъемности и гибкости, а также мощности привода. В большинстве случаев такого рода конвейер позволяет частично автоматизировать производство и сократить количество ручного труда. С учетом этого рассматриваемым транспортируемым машинам предъявляются жесткие требования. По большей части это касается прочности, производительности и взаимозаменяемости изношенной ленты. Агрегаты способны работать при диапазоне температур от -50 до +45, что обуславливается техническими характеристиками несущего органа.

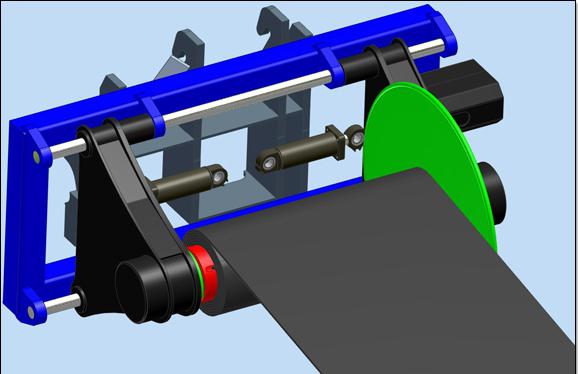

Лента – рабочий орган конвейера, предварительно натягивается и соединяется. Силой трения между лентой и приводным барабаном она приводится в действия. Причем определяющим фактором является сила трения, за счет которой движется грузонесущий и тяговый орган. Для исключения прогиба ленты по длине конвейера устанавливают роликоопоры, на которые она и опирается во время движения. Как вы видите, устройство агрегата довольно простое. Интересным моментом является быстрота замены износившейся ленты. Делается это следующим образом: во время работы конвейера в месте стыковки грузонесущий орган распаривается и к нему, путем наклепки или вулканизации, крепят новую ленту. После того как приводной барабан делает полный цикл, закрепляется второй конец. Такой подход хорош тем, что практически нет простоя оборудования во время работы, так как монтаж осуществляется за несколько минут, хотя многое зависит от вида тягового органа. Для очистки ленты устанавливаются щетки, а во избежание перекоса используются центрирующие ролики. Устройство ленточного конвейера таково, что агрегат можно использовать во многих отраслях промышленности. Сейчас давайте пойдем дальше.

Преимущества использования ленточного конвейераДавайте рассмотрим основные преимущества, которыми обладает данный агрегат. Главный плюс ленточного конвейера заключается в том, что с его помощью можно транспортировать грузы на очень большое расстояние. В некоторых случаях длина грузонесущего органа может достигать 3-5 километров. Никакой другой конвейер не может быть таким длинным. Обусловлено это большим весом, сложной конструкцией и, что самое главное, высокой стоимостью оборудования. В случае с ленточным конвейером нет никаких проблем. Еще одно неоспоримое достоинство заключается в высокой производительности. Иногда скорость может достигать 6-10 м/с, при ширине ленты 2,4-3,0 метра. В этом случае производительность может превышать 20-30 тысяч тон в час. Кроме того, ленточный конвейер относится к универсальным транспортирующим линиям. Обусловлено это тем, что можно перемещать самые различные грузы. Еще одно важное достоинство – возможность перемещения грузов в наклонном положении. С увеличением угла и длительности конвейера уменьшается его скорость.

Стоит сказать о том, что есть и существенные недостатки, ограничивающие сферу применения транспортирующих устройств такого типа. Основной минус – высокая цена ленты и роликов. В большинстве случаев тяговый и грузонесущий орган обходится примерно в 30% от общей стоимости установки, что немало. Хотя тут многое зависит от назначения, а также технических характеристик (материал, количество слоев и т.п.). Еще один недостаток заключается в том, что барабан ленточного конвейера движет ленту при помощи трения. Это ограничивает угол подъема, поэтому он не может превышать 20 градусов. Помимо этого, достаточно проблематично перемещать пылевидные грузы, которые в процессе движения могут частично улетучиваться и рассыпаться. Затруднительно работать и при слишком низких температурах, как и при слишком высоких. Термической воздействие изменят характеристики гибкой ленты, а также приводит к разрушению.

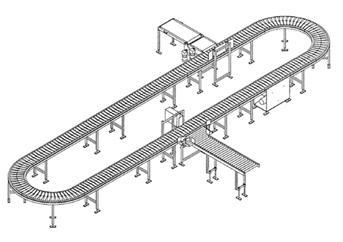

Как было отмечено несколько выше, ЛК может работать при высоких скоростях. Это делает ленточный конвейер более производительным по сравнению с другими транспортирующими агрегатами. Основная особенность эксплуатации заключается в том, что имеется возможность создания сложных маршрутов. К примеру, можно сделать сложную трассу с изгибами, горизонтальными и наклонными участками. Даже при тяжелых условиях эксплуатации (перепады температур, высокая запыленность и т.п.) ленточный конвейер обеспечивает надежную работу без сбоев. В большинстве случае при правильном обслуживании можно четко предсказать период выхода тягового органа из строя. Это позволяет эксплуатировать устройство без простоя. На сегодняшний день разработано огромное количество приводов, которые обеспечивали работу ЛК. При увеличении длины устанавливается несколько двигателей, которые обеспечивают нормальную эксплуатацию. При выходе одного привода, второй будет работать. В этом случае производительность хоть и понизится, но не будет простоя.

Привод ленточного конвейера состоит из двигателя, редуктора и нескольких соединительных муфт. В местах изгиба устанавливают роликовые или отклоняющие батареи, создающие плавный переход. Вся конструкция, вместе с приводом, монтируется на фундамент, который должен быть заложен предварительно. Приводная станция состоит из привода, а также загрузочной коробки, а та часть, где находится натяжное устройство и загрузочная воронка, именуется, как натяжная станция. Между этими двумя станциями находится средняя часть конвейера, она выполнена из нескольких линейных секций. Последние состоят из одинаковых линейных секций, соединенных между собой болтами. А сейчас давайте поговорим о том, какие бывают ленточные конвейеры и в чем их принципиальное отличие. Тут есть несколько интересных моментов.

Классификация ленточных конвейеровСуществуют некоторые признаки, по которым условно данные устройства можно разделить на несколько групп:

Стоит понимать, что, помимо этого, схема ленточного конвейера предусматривает использования различного тягового и грузонесущего органа. Ленты бывают резинотканевыми, резинотросовыми, проволочными, а также стальными. Тип ленты выбирается исходя из того, в каких условиях она будет работать. К примеру, стальные тяговые органы применяются для работы при высоких температурах (до 850 градусов), точно так же, как и проволочные, которые могут транспортировать грузы при рабочей температуре 1100 градусов по Цельсию.

Отдельно нужно сказать несколько слов о транспортирующих устройствах, работающих под землей. Примечательно то, что схема ленточного конвейера такого типа несколько отличается. В несколько раз увеличивается степень надежности. Обусловлено это тем, что грузонесущий орган используется для транспортировки людей, а также тяжелых штучных грузов, и все это выполняется в стесненных условиях. Привод, например, имеет два натяжных барабана, что позволяет сделать устройство не только более мощным, но и обеспечить достаточную надежность.

На сегодняшний день популярность ленточных конвейеров постоянно растет. По этой простой причине постоянно разрабатываются все новые типы грузонесущих органов. В частности важно создавать высокопрочные термоустойчивые детали. К примеру, нужно увеличивать срок эксплуатации роликов, которые постоянно выходят их строя. Можно говорить о том, что работа ленточного конвейера считается довольно дешевой. Если перемещать груз на расстояние до 30 км при помощи ЛК, то это будет куда экономичнее, нежели делать это автомобильным транспортом.

*информация размещена в ознакомительных целях, чтобы поблагодарить нас, поделитесь ссылкой на страницу с друзьями. Вы можете прислать интересный нашим читателям материал. Мы будем рады ответить на все ваши вопросы и предложения, а также услышать критику и пожелания по адресу stxi@yandex.ru

Среди средств транспорта с непрерывным действием конвейеры ленточного типа занимают лидирующие позиции. Их используют в шахтах, рудниках, в зернохранилищах и т.д. Они предназначены для транспортировки кусковых и сыпучих материалов: щебеня, песка, гравия, шлака и т.д. Эффективны они и при необходимости перемещения штучных грузов. Простота конструкции обеспечивает высокую надежность работы этого механизма. К тому же ленточные транспортеры имеют относительно небольшой расход электроэнергии и обеспечивают высокую производительность.

Устройство и монтаж ленточных конвейеров

Отличительной особенностью транспортных средств такого типа считается бесконечная лента из довольно гибкого материала, которая исполняет роль как несущего, так и тягового органа. На концах конвейера располагаются натяжной и приводной барабаны, которые она огибает, при этом ее ветви, как холостые, так и рабочие, поддерживаются специальными опорами. Монтаж ленточных конвейеров не требует много времени, поскольку все его элементы смонтированы на надежных металлоконструкциях, которые крепят на специально подготовленном фундаменте, либо несущих элементах строения.

Сыпучие материалы поступают на ленту через загрузочные воронки, размещающиеся в начале конвейера, практически над концевым барабаном. Разгрузка может быть организована следующим образом:

Монтаж такого конвейера начинают с установки приводной станции — это металлоконструкция, к которой крепятся: разгрузочная коробка, привод и его барабан. При этом очень важно правильно оценить надежность всех соединительных элементов и креплений. Затем устанавливают натяжную станцию, конструкция которой аналогична, только на нем крепиться натяжное устройство.

Средняя часть этого транспортного средства представляет собой линейные секции, которые нужно соединить. При выполнении монтажных работ нельзя допускать изгиба оси и резких перегибов по вертикали, что может стать причиной повышенного износа ленты либо ее постоянного смещения в сторону. Когда смонтированы все составляющие переходят к навеске ленты, которую выполняют в соответствии со схемой.

Продолжительная и эффективная эксплуатация ленточных конвейеров возможна лишь в том случае, если планово-предупредительные ремонты, также как и обслуживание грузоподъемных механизмов. будет проводиться своевременно и с соблюдением всех требований и нормативов. Так, например, визуальный осмотр конвейера и проверка работы роликов осуществляется ежедневно. При этом обращают внимание:

Есть и другие виды технического обслуживания. Не меньшую роль играют и профилактические ремонты, которые выполняются ежемесячно и совмещаются с заменой смазки всех механизмов конвейера. Также очень важно правильно организовать уход за оборудованием, который невозможен без знаний особенностей работы механизма. Так, например, шум в подшипниках может свидетельствовать о поломке его сепаратора или выкрашивании дорожек. Своевременная ликвидация этой не особенно значительной поломки, позволит избежать простоя, а значит и финансовых потерь.

Долговечность ленточных конвейеров зависит от многих параметров, в числе которых: качество технического обслуживания, правильность выполнения монтажных работ, квалифицированность персонала, соблюдение техники безопасности и др. Они обязательно оснащаются двухколодочными тормозами либо стопорным устройством. Также на них монтируют различные автоматические устройства, обеспечивающие большую безопасность эксплуатации и легкость управления процессом.

Устанавливают их как в помещениях, так и в тоннелях, на эстакадах и просто открытых площадках. Монтаж грузовых подъемников. также как и конвейеров ленточного типа возможен в самых сложных климатических и эксплуатационных условиях, при условии, что выполнять его будут профессионалы.

II. Требования безопасности при эксплуатации ленточных конвейеров

10. Приводная, натяжная и концевая станции ленточного конвейера, а также загрузочные и разгрузочные устройства должны быть ограждены сплошными металлическими кожухами или сетками с ячейками не более 25X25 мм. Ограждения должны исключать возможность производить уборку просыпающегося материала у барабанов во время работы конвейера.

11. Ограждения должны быть прочными, легкими, надежно прикрепленными к оборудованию и обеспечивающими безопасность при обслуживании ленточных конвейеров.

12. Ограждения у барабанов ленточных конвейеров устанавливаются таким образом, чтобы набегающая лента была закрыта на расстоянии не менее 1 м от обода барабана, а сбегающая — не менее 0,1 м.

13. Места перехода под ленточными конвейерами должны быть защищены на всю ширину прохода прочными перекрытиями, гарантирующими безопасность движения.

14. Открытые приямки, в которых расположены конвейеры, должны быть ограждены со всех сторон барьером высотой не менее 1 м.

Вдоль всех наклонных ленточных конвейеров должны быть установлены перила высотой 1 м.

При этом рекомендуется предусматривать устройства, сигнализирующие:

а) об обрыве конвейерной ленты;

б) о пробуксовке приводного барабана;

в) о сходе ленты в сторону.

а) автоматическая подача сигнала продолжительностью не мепее 5 с, предупреждающая о пуске конвейера;

б) включение каждого последующего конвейера только после достижения рабочей скорости движения ленты предыдущего конвейера;

в) выключение конвейеров в последовательности, соответствующей направлению грузопотока. Интервал между выключением конвейеров определяется временем полной разгрузки конвейеров от транспортируемого материала;

г) пуск в ход последовательно установленных ленточных конвейеров в направлении, обратном грузопотоку;

д) автоматическое отключение всех предыдущих ленточных конвейеров в случае остановки одного из них;

е) невозможность дистанционного повторного включения неисправного конвейера при срабатывании защиты;

ж) двухсторонняя телефонная связь между пунктами загрузки и разгрузки конвейера.

а) укрытие для герметизации узлов пересыпки;

б) автоматическое выключение конвейеров после заполнения бункеров.

В случае необходимости укрытия подключаются к пылеотсасывающей установке, включаемой в работу одновременно с пуском конвейера.

Ленточные конвейеры устанавливаются как на открытом воздухе (шахтные разработки), так и в закрытых помещениях. Организация сборки и ее методы определяются местом установки. Для монтажа крупных конвейеров разрабатываются графики, в которых указан общий объем работ и их последовательность.

Началу монтажных работ предшествует подготовительный этап. Это связано с тем, что предприятие, которое решило заказать и купить конвейер, получает его в виде разобранных деталей, так как это обеспечивает максимальную сохранность при транспортировке.

Поэтому сначала времени конвейер в разобранном виде доставляется на то место, где он будет установлен. Детали конвейера распаковываются, осматриваются на предмет повреждения при транспортировке. Проверяется комплектация. Затем производится расконсервация узлов и комплектующих. Смазку, которая защищала поверхность деталей, удаляют ветошью, смоченной растворителем (например, уайт-спиритом).

Подготовка узлов конвейера к монтажу производится в точном соответствии инструкциям производителя контейнеров.

На подготовительном этапе проверяется наличие смазки в подшипниках, в редукторе. Если ее мало, заливается дополнительно. Все вращающиеся узлы проверяются на легкость движения.

После того, как привезенные узлы расконсервированы, начинаются работы по сборке и установке. Монтаж ленточных конвейеров включает в себя разметку и заливку фундамента согласно разработанному проекту. После его обустройства устанавливается несущая конструкция конвейера, а ее положение тщательно проверяется отвесом и уровнем, а затем закрепляется на бетонной основе.

На закрепленной металлоконструкции размечаются:

Узлы контейнерной системы устанавливаются, выверяются по положению и крепятся болтами. Сборка идет по монтажному и маркировочному чертежу. Роликоопоры устанавливают в комплекте с роликами, чтобы легче было проверить точность их положения. Параллельно проводятся электромонтажные работы и проверка привода.

Навешивание ленты является самой трудоемкой операцией при монтаже конвейеров, для его облегчения обычно используется лебедка и кран, к крюку которого подвешивают бухту ленты. Лента состыковывается оптимальным способом (механическим, горячей или холодной вулканизацией). Наша компания имеет опыт выполнения работ по каждому из видов с выездом в любой регион России.

После окончания сборки устанавливается предварительное натяжение, после чего конвейер запускается вхолостую. Это позволяет отрегулировать его ход, выявить недостатки в работе приводных и натяжных барабанов, других узлов, и устранить их.

Проверка работы конвейерной системы

Затем оборудование проверяется при нагрузке. Контейнер загружается постепенно, от нулевой до максимальной нагрузки, которая указана в паспорте. Надежность собранной системы проверяется непрерывной максимальной нагрузкой в течение 72-х часов. При обнаружении неполадок контейнер обкатывается снова, в течение большего времени.

Во время нагрузки наши специалисты обращают внимание на работу отдельных узлов и их герметичность, на качество шума зубчатых передач, на подшипники, которые не должны сильно нагреваться, на ход ленты с грузом, на то, чтобы все характеристики соответствовали указанным в паспорте. Проверка проводится тщательно, так как цена небрежного отношения к работе контейнера может оказаться слишком высокой.

После успешного проведения испытания конвейера составляется соответствующий акт, который подписывается исполнителем и заказчиком, после чего оборудование считается принятым в эксплуатацию.

Наша компания оказывает полный спектр услуг по сборке и монтажу конвейерных линий. Специалисты сервисной службы предоставят Вам полную информацию о стоимости наших услуг, а так же запросят необходимые документы для составления сметной документации. Просто позвоните 8-800-555-07-43 - бесплатно по России. Эксперты по конвейерным системам расположены в Новосибирске, и в Подольске.

Хочу данную работу! Нажмите на слово скачать

Чтобы скачать работу бесплатно нужно подписаться на нашу группу ВКонтакте! Просто подпишитесь, нажав на кнопку внизу.

Через несколько секунд после проверки подписки появится ссылка на продолжение загрузки работы.

>>>>> Перейти к скачиванию файла с работой

Кстати! В нашей группе ВКонтакте мы бесплатно помогаем с поиском рефератов, курсовых и информации для их написания. Не спешите выходить из группы после загрузки работы, мы ещё можем Вам пригодиться ;)

Сколько стоит заказать работу? Бесплатная оценка

Повысить оригинальность данной работы. Обход Антиплагиата.

Сделать работу самостоятельно с помощью "РЕФ-Мастера" ©

Узнать подробней о Реф-Мастере

РЕФ-Мастер - уникальная программа для самостоятельного написания рефератов, курсовых, контрольных и дипломных работ. При помощи РЕФ-Мастера можно легко и быстро сделать оригинальный реферат, контрольную или курсовую на базе готовой работы - Технология монтажа ленточного конвейера.

Основные инструменты, используемые профессиональными рефератными агентствами, теперь в распоряжении пользователей реф.рф абсолютно бесплатно!

Секреты идеального введения курсовой работы (а также реферата и диплома) от профессиональных авторов крупнейших рефератных агентств России. Узнайте, как правильно сформулировать актуальность темы работы, определить цели и задачи, указать предмет, объект и методы исследования, а также теоретическую, нормативно-правовую и практическую базу Вашей работы.

Как оформить список литературы поГОСТу ?

1.1. Принцип действия ленточных конвейеров.

Ленточные конвейеры применяют для непрерывного перемещения в горизонтальном и наклонном направлениях сыпучих материалов и мелкосыпучих грузов.

По сравнению с другими транспортирующими машинами ленточные конвейеры являются наиболее распространенной машиной, широко используемой на предприятиях по производству строительных материалов.

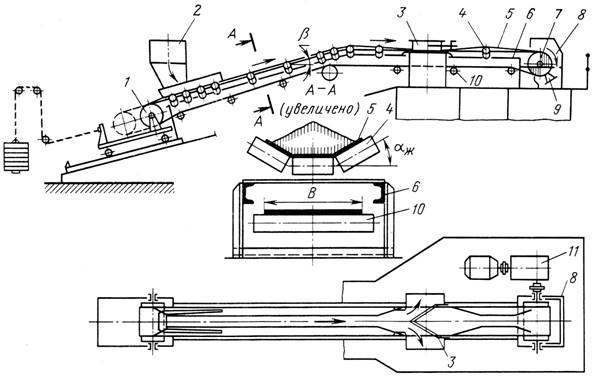

Гибкая бесконечная лента огибает приводной барабан и натяжной барабан, а в пролете между ними опирается на ряд роликовых опор, которые установлены с определенным интервалом на раме. Материал поступает на ленту через загрузочную воронку и разгружается через приводной барабан.

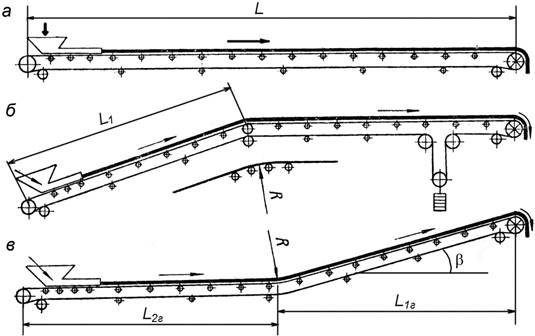

Ленточные конвейеры бывают передвижными, переносными и стационарными.

Передвижные и переносные машины применяют для перемещения небольшого количества материала на расстояние от 5 до 20м, стационарные - для перемещения большого количества материалов на расстояние от 30 до 250м.

В практике применяют конвейеры для перемещения материалов и на 1000м, а последовательно расположенные конвейеры используют для транспортирования материала на десятки километров.

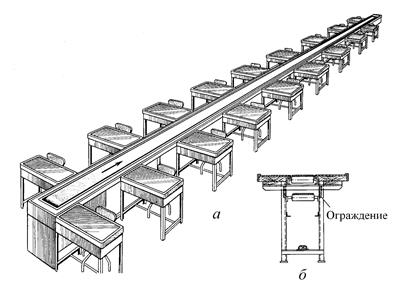

Передвижные и переносные конвейеры. К числу распространенных ленточных конвейеров относится конвейер Т-54 (рис.2), перемещающийся с одного места работ на другое на металлических колесах.

Базой машины является рама, состоящая из нижней хвостовой опорной части и верхней подвижной части (стрелы). Опорная часть рамы поддерживается ходовыми колесами и катками. В крайней ее части расположен натяжной барабан, а в крайней части стрелы головной барабан. На этих барабанах перемещается лента, которая поддерживается нижними опорами и верхними опорами. Источником движущей силы, обеспечивающей вращение приводного барабана, является двигатель.

Опорная и подвижная части рамы соединены между собой шарнирно, благодаря чему, поднимаясь и опускаясь, подвижная часть может поворачиваться; высота уровня разгрузки перемещаемого материала при всём этом может увеличиваться или уменьшаться в пределах от 0,5 до 5,1м.

Положение подвижной части рамы (стрелы) в пространстве изменяют при помощи механизма подъема, который состоит из ручной лебедки, каната и направляющих блоков, размещенных попарно на опорной части рамы и на стреле. Канат, прикрепленный к крюку, огибает один из блоков стрелы, переходит на блоки опорной части рамы, направляется на второй блок стрелы и, обогнув его, отводится к барабану лебедки.

Механизм работает следующим образом: при вращении барабана лебедки в том или другом направлении канат наматывается на барабан лебедки или сматывается с него и таким образом стрела поднимается или опускается. Положение стрелы фиксируется в нужном положении штырями, которые вставляют в отверстия стрелы, косынок и опорных дуг.

Лента конвейера приводится в движение приводным механизмом, который расположен в средней части рамы и состоит из приводного барабана, электродвигателя, двух отклоняющих барабанов, ременной передачи. Таким образом, усилие от двигателя через систему передач передается приводному барабану ленты.

Для периодического натяжения ленты предусмотрен натяжной механизм винтового типа (рис.4). Работа этого механизма заключается в следующем: вращая маховик, сообщают вращение натяжным винтам, которые перемещают подшипники по направляющим станины вместе с осью, натяжным барабаном и лентой.

Выше указывалось, что для поддерживания ленты в процессе работы предусмотрены верхние и нижние роликовые опоры.

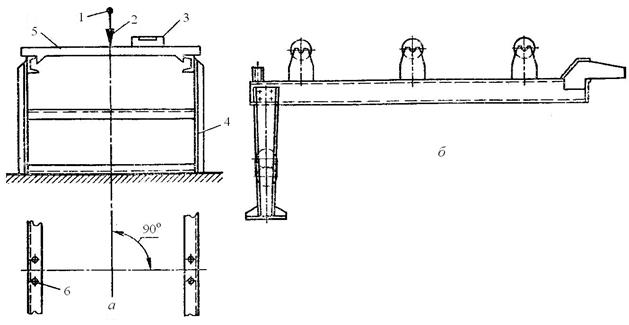

Верхние роликовые опоры (рис.5,а) поддерживают рабочую часть ленты. Опора состоит из трех роликов: одного среднего и двух боковых, которые вращаются на осях. Концы осей вращаются в подшипниках, расположенных в корпусах.

Нижние роликовые опоры (рис.5,б) поддерживают холостую часть ленты. Опора представляет собой ролик, вращающийся на оси, концы которой расположены в шариковых подшипниках. Подшипники крепят в специальных корпусах, которые закрыты упорными крышками и наружными крышками.

Транспортируемый материал загружают в воронку (рис.6), изготовленную из листовой стали. Загрузочную воронку крепят на приемном лотке ушками и штырями, боковые щиты направляют транспортируемый материал на ленте. По нижним кромкам приемного лотка и боковых щитов укреплены полоски резины.

К передвижным относится также конвейер Т-144 (рис.7). В качестве основы конвейера используются рама, состоящая из двух ферм: нижней и верхней. Рама опирается на шасси, состоящие из двух стоек и двух колес. Рама перемещается в пространстве лебедкой.

Хлопчатобумажная прорезиненная лента шириной 500мм размещена на приводном и натяжном барабанах, расстояние между осями которых составляет 15м. Для привода барабана предусмотрен электродвигатель, расположенный на раме. Усилие от двигателя передается барабану посредством приводного механизма. Во избежание провисания ленты в процессе эксплуатации предусмотрены верхние и нижние роликовые опоры.

Рама конвейера поднимается и опускается канатноблочной системой управления, состоящей из лебедки с ручным приводом, стального каната и системы блоков.

При вращении барабана лебедки и наматывании каната на барабан шарнирная стойка поворачивается против часовой стрелки, и ролики поднимают раму; при сматывании каната барабана рама опускается, так как, нажимая на ролики, поворачивает стойку по часовой стрелке.

Остальные узлы конвейера не отличаются сложностью и близки по конструкции описанным ранее.

Стационарные конвейеры. В качестве стационарной транспортирующей установки применяют конвейер Т-46А (рис.8). Основное назначение машины этого типа - транспортирование материалов в горизонтальном направлении до 80м и в наклонном направлении с подъемом 7м при полной длине рамы.

Все механизмы машины смонтированы на раме. Лента расположена на натяжном и приводном барабанах и поддерживается верхними и нижними роликовыми опорами. Приводной барабан, а, следовательно, и лента, получают движение от электродвигателя через ременную передачу, пару цилиндрических зубчатых колес.

Рама состоит из отдельных звеньев длиной 2,5м. промежуточное звено рамы представляет собой конструкцию, в которой к одному концу продольного уголка приварены захваты, к другому - винтовые зажимы. При помощи зажимов звенья соединены между собой. На верхнем поясе каждого звена выполнены отверстия для установки верхних и одной нижней роликовых опор.

Конструкция верхних и нижних опор аналогична конструкции опор конвейера Т-45.

В конвейере предусмотрено стопорное устройство, которое предназначено для остановки барабана в том случае, если при наклонном положении конвейера внезапно остановится электродвигатель и нагруженная лента под действием веса груза начнет перемещаться в обратном направлении.

Стопорное устройство установлено на раме у приводного барабана. При перемещении рабочей ленты в нужном направлении конец прикрепленной к раме стопорной ленты при вращении барабана и движении ленты будет отводиться лентой от барабана. В том случае, если лента начнет перемещаться в противоположном направлении, конец стопорной ленты будет захвачен лентой и затянут между лентой и барабаном, чем обеспечивается торможение барабана и остановка ленты конвейера.

1.2.Установка и монтаж ленточных конвейеров.

Передвижные конвейеры перед транспортированием с одного объекта эксплуатации на другой частично демонтируют. Для перевода машины в транспортное положение снимают ленту и, разбирая болтовое соединение, укладывают фермы рядом на шасси.

В некоторых случаях снимают электродвигатель и загрузочную воронку.

Приступая к установке конвейера, необходимо проверить техническое состояние всех узлов машины. Затем колеса конвейера устанавливают на деревянные подкладки. Рама должна быть смонтирована так, чтобы оси колес находились в горизонтальном положении. Положение колес проверяют, пользуясь уровнем.

После установки рамы приступают к натягиванию ленты, монтажу электродвигателя и воронки. В заключение монтажных работ подводят электрическую энергию и включают электродвигатель.

Стационарные конвейеры поступают на место эксплуатации в разобранном виде и их монтируют на легких фундаментах, эстакадах и в галереях.

На предприятиях строительной индустрии длина наклонных галерей может достигать 90м. эти установки монтируют специальные бригады. Машинистам транспортирующих машин приходится участвовать в монтаже более легких стационарных конвейеров.

Нормальная работа ленточного конвейера во многом зависит от качества выполнения монтажа. Перекосы, допущенные при монтаже, не дают возможности отрегулировать конвейер и во время эксплуатации его часто останавливают для наладки.

Обычно монтаж стационарного конвейера начинают с несущей конструкции, сопровождая работу тщательной выверкой. Выверенную конструкцию временно закрепляют распорками. На выверенной и закрепленной металлической конструкции размечают отверстия под роликовые опоры. Просверлив отверстия, приступают к монтажу роликовых опор. Однако этому должна предшествовать тщательная проверка роликовых опор. Следует иметь в виду, что осевая игра роликов недопустима.

Роликовые опоры собирают в следующем порядке: сначала монтируют нижние ролики и укладывают балки с кронштейнами для верхних опор. После того как ролик будет вставлен в гнездо кронштейна, его проверяют по угольнику и затягивают болты крепления. Взаимное положение роликов выверяют при помощи натянутого шнура. Вертикальное положение роликов регулируют прокладками.

Подшипники приводного барабана устанавливают на металлическую конструкцию конвейера и тщательно закрепляют. Барабан выверяют и устанавливают в нормальное положение путем изменения количества прокладок под подшипники.

В соответствии с положением вала приводного барабана монтируют узел электродвигатель - редуктор.

После выполнения монтажных операций, связанных с установкой приводного барабана и электродвигателя с редуктором, необходимо выполнить обкатку этого узла и устранить замеченные дефекты.

Затем переходят к установке натяжной станции. Подшипники натяжной станции закрепляют болтами, не затягивая гаек. В заключение необходимо проверить параллельность винтовых натяжек, а также горизонтальность барабана. Только после этого окончательно затягивают гайки крепления подшипников.

Нормально смонтированные приводной и натяжной барабаны легко вращаются от руки.

Заключительной работой по монтажу конвейера является установка ленты. Для этого необходимо рулон ленты при помощи вставленной в него оси (отрезка вала или трубы) опереть на козлы или подвесить к балкам эстакады. Рулон устанавливают по оси конвейера впереди, позади или над ним, в зависимости от условий, с таким расчетом, чтобы более толстая резиновая обкладка служила впоследствии рабочей поверхностью.

Наружный конец ленты стропят канатом, и рулон ленты раскатывают вдоль машины. Если к моменту раскатки ленты уже проведен монтаж электропитательной сети, приводной барабан конвейера может использован в качестве шпиля. Для этого на приводной барабан наматывают 3-4 витка каната, натягивают его и, включив привод, подтягивают ленту.

Ленту следует натягивать таким образом, чтобы стык для разделки попадал на верхнюю ветвь конвейера.

1.3.Эксплуатация ленточных конвейеров.

Ленточные конвейеры при правильной эксплуатации представляют собой надежный вид транспорта и выходят из строя только при использовании их не по назначению или при нарушении правил эксплуатации.

Ленточный конвейер до начала эксплуатации должен быть тщательно осмотрен и опробован на холостом ходу.

В процессе осмотра, пробного запуска и на протяжении всей работы машины необходимо тщательно следить за степенью натяжения ленты. Ленту нельзя чрезмерно натягивать, так как это увеличивает расход мощности, ослабляет стык и делает ленту очень чувствительной к неточной установке роликовых опор. Слабое натяжение также недопустимо, так как увеличивает ее провес, приводит к рассыпанию транспортируемого груза и затрудняет регулирование.

Натяжение ленты можно при некотором опыте проверить по величине прогиба от нажима на нее рукой и по величине провеса груженой ленты между роликами. Повышенное провисание ленты между роликовыми опорами является следствием увеличенного шага этих опор, недостаточного натяжения ленты или повышения нагрузки на ленту.

Для нормального натяжения конвейерной ленты необходимо подтянуть натяжное устройство, а также проверить шаг роликов.

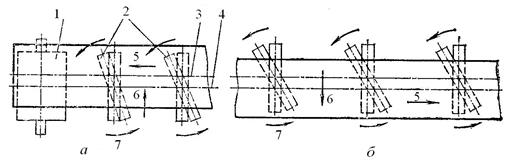

При проверке конвейера необходимо проследить за тем, чтобы лента перемещалась прямо, без смещения в сторону и без пробуксовки. Во избежание пробуксовки ленты и порчи ее внутренней поверхности барабан надо очищать от налипающих частиц транспортируемого материала. Следует также периодически очищать от налипающих частиц ролики и междуленточные перекрытия. Плохая очистка роликов и ленты может быть причиной простоев и аварий машины.

Если лента неправильно набегает на барабан, то необходимо ослабить гайки крепления двух-трех роликовых опор у приводного барабана со стороны набегания ленты и ударом молотка подать вперед края этих роликов. При подаче одного края роликовой опоры вперед второй край подается назад.

В том случае, если обнаружен перекос ленты в средней части конвейера, то ленту регулируют на участке у начала схода ленты; для этого надо повернуть несколько роликовых опор в сторону движения со стороны ее натяжения.

Если же лента неправильно набегает на натяжной барабан, то ее регулируют двумя-тремя нижними роликовыми опорами, расположенными непосредственно у натяжного барабана.

Перед эксплуатацией следует убедиться в том, что натяжной барабан, несущие и поддерживающие ролики легко вращаются. Для нормальной эксплуатации конвейера материал необходимо подавать равномерно и в количестве, соответствующем производительности машины. Материал на ленте должен располагаться ровным слоем, ленту следует загружать равномерно, но без перегрузки, в результате которой материал ссыпается с краев.

В зимних условиях для улучшения сцепления ленты с ведущим барабаном на него целесообразно наклеивать кусок конвейерной ленты.

При температуре ниже 30 о барабан может не иметь необходимого сцепления с конвейерной лентой. В этом случае можно повысить сцепление, подбрасывая на вращающийся барабан мелко раздробленный битум. Будучи достаточно твердым при низкой температуре, битум играет роль фрикционного материала. Однако его твердость не настолько велика, чтобы повредить ленту.

При подаче влажных теплых материалов в зимних условиях конвейерная лента может обледенеть, и материал скатывается с нее даже при небольшом наклоне конвейера. Надежным средством борьбы с обледенением является обрызгивание ее раствором хлористого кальция.

После окончания работы конвейера электродвигатель следует выключить; перед этим надо убедиться, что весь материал сошел с ленты; затем электродвигатель и все подшипники осматривают. Ленту после окончания работы закрывают брезентовым чехлом с тем, чтобы предохранить ее от вредного влияния дождя, солнца, снега и т. п.

Одной из важных работ, обеспечивающих соблюдение правил техники безопасности при работе конвейера, является проверка тормоза. Длину стопорной ленты выбирают с учетом продолжительности торможения и тем самым с учетом величины обратного хода конвейера, допускаемой в пределах 50-100мм.

На конце стопорной ленты тормоза следует делать фаску, что обеспечивает затягивание ее между барабаном и холостой ветвью ленты. Надо следить за тем, чтобы конец стопорной ленты всегда был направлен в сторону барабана, примыкал к нему и не выворачивался в противоположную от барабана сторону.

В процессе эксплуатации конвейера необходимо заменять изношенную ленту, а также соединять ее концы.

Замена изношенной представляет собой определенные трудности. Это операция может быть облегчена путем использования тягового усилия, передаваемого старой лентой. Для этого старую ленту разрезают и временно соединяют с концом новой ленты так, чтобы конец новой ленты был сверху ведущего конца старой ленты, а ведомый конец старой ленты был уложен сверху новой ленты и присоединен к ней.

После того как при работающем приводном барабане новая лента обойдет весь периметр конвейера, старая лента окажется сверху новой и может быть смотана в рулон при вращении привода, а концы предварительно натянутой ленты соединяют между собой.

Соединения (стыки) лент бывают двух видов: неразъемные и разъемные.

Неразъемные соединения могут быть выполнены несколькими способами: горячей вулканизацией, использованием клеев типа БФ, клепкой и сшивкой сыромятными ремнями.

Для получения неразъемного соединения концы конвейерной ленты можно соединить внахлестку и встык.

Соединяя концы хлопчатобумажной прорезиненной ленты внахлестку, их обрезают под прямым углом к боковой поверхности ленты, затем под углом 30-45 о. Срез под углом 30 о делают при отношении толщины ленты к диаметру барабана, большем 1:80, а под углом 45 о - меньшим или равным. На концах ее нарезают ступени по числу прокладок.

С поверхности ступеней личным напильником опиливают резину до ткани, затем промывают ткань бензином. После испарения бензина приступают к склеиванию, для чего применяют одну часть починочного вулканизационного клея №1, растворенного в четырех частях бензина.

Раствор клея наносят на ступени при помощи кисти тонким равномерным слоем, втирая его в ткань; нанесенному раствору дают высохнуть до такой степени, чтобы он не прилипал к пальцам, и повторяют эту операцию три-четыре раза. Затем последовательно накладывают ступени одну на другую так, чтобы между торцами ступеней был зазор в 1мм, который придает гибкость месту склейки. Склеиваемые поверхности ступеней должны плотно прилегать одна к другой; для этого их сверху прокатывают роликом. Потом место склейки зажимают между двумя пластинами, нагретыми до 100-120 о. и таким образом выдерживают сутки.

Разъемные соединения могут быть крючковые, аллигаторные, петлевые, скобочные и планочные.

Крючковые соединения выполняют из стальных скобок, устанавливаемых на краях стыка, и стального закладочного стержня или стального каната, соединяющего крючки.

Аналогичны соединения с зубчатыми скобами.

При крючковых соединениях зубчатыми скобами нагрузка в стыке передается по всей ширине, а стык обладает достаточной гибкостью в поперечном направлении.

Петлевые соединения состоят из шарниров, прикрепленных к краям ленты и соединяемых стержнями. Для плоских лент длина петли несколько меньше ширины ленты.

Этот тип соединений не обеспечивает равномерной передачи нагрузки по всей ширине ленты; так как часть ширины ленты в стыке не участвует в непосредственной передаче нагрузки, а из-за частых ударов стыка по роликам и барабанам разрушается стык ленты и быстро изнашиваются роликовые опоры и их подшипники.

Рассмотренные соединения стыков целесообразно применять для лент конвейеров рассчитанных на непродолжительный срок эксплуатации. Прочность таких стыков значительно ниже прочности стыка, выполненного горячей вулканизацией.

Основные неисправности ленточных конвейеров, причины и способы устранения приведены в таблице 1.

Табл.1. Неисправности ленточных конвейеров и способы их устранения.