Рейтинг: 4.2/5.0 (1782 проголосовавших)

Рейтинг: 4.2/5.0 (1782 проголосовавших)Категория: Бланки/Образцы

![]()

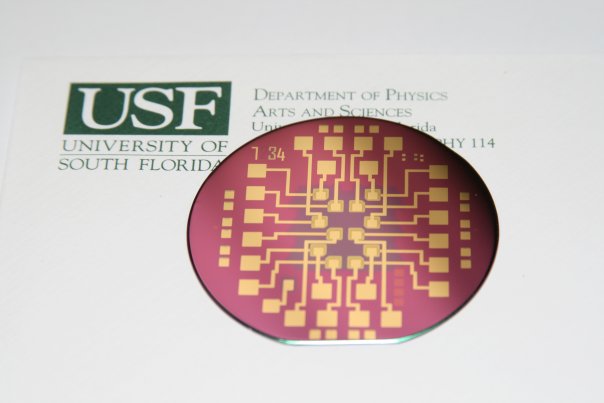

Научно-производственное объединение «Алмаз» занимается разработкой и производством интегральных микросхем. Основной специализацией предприятия является разработка и изготовление аналоговых, аналого-цифровых, а также цифро-аналоговых микросхем по индивидуальному заказу.

Разработка микросхем НПО «Алмаз»Перечень интегральных микросхем, которые выпускает НПО «Алмаз»:

НПО «Алмаз» - современный центр проектирования интегральных микросхем. Высокая квалификация наших сотрудников, новейшее оборудование и наличие соответствующей инфраструктуры позволяют решать различные задачи, связанные с разработкой и внедрением наукоемких изделий.

Мы понимаем, что вы нуждаетесь не просто в поставщике, но и в надежном партнере. Наша компания всегда открыта к сотрудничеству и новым предложениям. Мы готовы предложить новейшие разработки, экономически выгодные решения, а также техническую поддержку изделий, выпущенных нашим предприятием.

Тактико-технические, конструктивно-технологические, эксплуатационные и экономические характеристики ЭВМ и систем определяют примененные в них микросхемы. выполняющие функции преобразования, хранения, обработки, передачи и приема информации.

Микросхемой (интегральной микросхемой - ИМС, интегральной схемой - ИС) называют функционально законченный электронный узел (модуль), элементы и соединения в котором конструктивно неразделимы и изготовлены одновременно в едином технологическом процессе в общем кристалле-основании.

Теория, методы расчета и изготовления микросхем составляют основу микроэлектроники - современной наукоемкой отрасли техники.

По конструктивно-технологическому исполнению микросхемы делятся на полупроводниковые и гибридно-пленочные. Полупроводниковые микросхемы имеют в своей основе монокристалл полупроводникового материала (обычно кремния), в поверхностном слое которого методами литографии и избирательного легирования создаются транзисторы, диоды, резисторы и (иногда) конденсаторы, а соединения между ними формируются по поверхности кристалла с помощью тонкоплёночной технологии. Полупроводниковые микросхемы могут быть однокристальными (монолитными) и многокристальными (микросборками). Однокристальная микросхема может иметь индивидуальный герметизированный корпус с внешними выводами для монтажа на коммутационной (печатной) плате, или быть бескорпусной и входить в состав микросборки.

Многокристальная микросхема (микросборка) представляет собой совокупность бескорпусных микросхем, смонтированных на общей коммутационной плате. В качестве компонентов в микросборке могут присутствовать бескорпусные согласующие резисторы и развязывающие конденсаторы. Вследствие высокой насыщенности связей коммутационная плата выполняется многоуровневой и, таким образом, является миниатюрным аналогом многослойной печатной платы. При изготовлении коммутационной платы может быть использована как тонкоплёночная, так и толстоплёночная технологии.

Гибридно-плёночные микросхемы включают в себя плёночные пассивные элементы (резисторы и конденсаторы), коммутационные проводники, нанесённые непосредственно на подложку из изоляционного материала, и бескорпусные полупроводниковые кристаллы (транзисторы, диоды, диодные матрицы, несложные микросхемы), монтируемые на той же подложке. Пассивные элементы и проводники могут быть выполнены по тонкоплёночной или толстоплёночной технологии.

В качестве активных элементов в полупроводниковых микросхемах используются униполярные (полевые ) транзисторы со структурой “металл – диэлектрик (оксид) – полупроводник” (МДП- или МОП-транзисторы ) и биполярные транзисторы. В соответствии с этим все полупроводниковые микросхемы делятся на три основные вида: биполярные, униполярные (МДП или МОП) и биполярно-полевые.

Число элементов в интегральной микросхеме характеризует ее степень интеграции. По этому параметру все микросхемы условно делят на малые (МИС – до 10 2 элементов на кристалл), средние (СИС – до 10 3 ), большие (БИС – до 10 4 ), сверхбольшие (СБИС – до 10 6 ), ультрабольшие (УБИС – до 10 9 ) и гигабольшие (ГБИС – более 10 9 элементов на кристалл).

Наиболее высокой степенью интеграции обладают цифровые интегральные схемы с регулярной структурой: схемы динамической и статической памяти, постоянные и перепрограммируемые ЗУ. Это связано с тем, что в таких схемах доля участков поверхности ИС, приходящаяся на межсоединения, существенно меньше, чем в схемах с нерегулярной структурой.

Укрупненные схемы технологических процессов изготовления полупроводниковых (монолитных) и гибридно-пленочных ИС приведены соответственно на рис. 1 и 2. В последующих разделах приведено описание характерных особенностей выполнения отдельных технологических операций, в основном определяющих основные параметры интегральных микросхем.

Рис. 1. Укрупненная схема технологического процесса изготовления полупроводниковых (монолитных) ИС.

Рис. 2. Укрупненная схема технологического процесса изготовления гибридно-пленочных ИС.

Технологический процесс изготовления микросхем

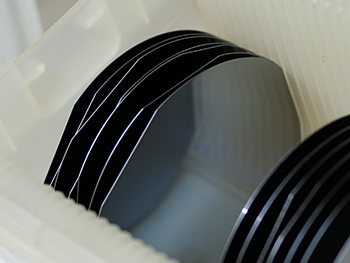

При изготовлении микросхем используется метод фотолитографии (проекционной, контактной и др.), при этом схему формируют на подложке (обычно из кремния), полученной путём резки алмазными дисками монокристаллов кремния на тонкие пластины. Ввиду малости линейных размеров элементов микросхем, от использования видимого света, и даже ближнего ультрафиолета, при засветке давно отказались.

В качестве характеристики технологического процесса производства микросхем указывают минимальные контролируемые размеры топологии фотоповторителя (контактные окна в оксиде кремния, ширина затворов в транзисторах и т. д.) и, как следствие, размеры транзисторов (и других элементов) на кристалле. Этот параметр зависит от ряда других производственных возможностей:

В 1970-х годах минимальный контролируемый размер составлял 2-8 мкм, в 1980-х был уменьшен до 0,5-2 мкм. Некоторые экспериментальные образцы фотолитографического оборудования рентгеновского диапазона обеспечивали минимальный размер 0,18 мкм.

В 1990-х годах, из-за нового витка «войны платформ», экспериментальные методы стали внедряться в производство и быстро совершенствоваться. В начале 1990-х процессоры (например, ранние Pentium и Pentium Pro) изготавливали по технологии 0,5-0,6 мкм (500-600 нм). Потом их уровень поднялся до 250-350 нм. Следующие процессоры (Pentium 2, K6-2+, Athlon) уже делали по технологии 180 нм.

В конце 1990-х фирма Texas Instruments создала новую ультрафиолетовую технологию с минимальным контролируемым размером около 80 нм. Но достичь её в массовом производстве не удавалось вплоть до недавнего времени. По состоянию на 2009 год технологии удалось обеспечить уровень производства вплоть до 90 нм.

Новые процессоры (сперва это был Core 2 Duo) делают по новой УФ-технологии 45 нм. Есть и другие микросхемы, давно достигшие и превысившие данный уровень (в частности, видеопроцессоры и флеш-память фирмы Samsung - 40 нм). Тем не менее дальнейшее развитие технологии вызывает всё больше трудностей. Обещания фирмы Intel по переходу на уровень 30 нм уже к 2006 году так и не сбылись.

По состоянию на 2009 год альянс ведущих разработчиков и производителей микросхем работает над тех. процессом 32 нм.

В 2010-м в розничной продаже уже появились процессоры, разработанные по 32-х нм тех. процессу. Ожидается, что, следующим, наверное, будет тех. процесс 22 нм.

Компания «Ди Эс Технолоджи» является официальным партнёром компании Silterra и принимает заказы на изготовление опытных образцов и партий микросхем по всему спектру технологий кремниевой фабрики Silterra. Мы так же оказываем поддержку клиентов на всех стадиях разработки.

В перечень услуг входит:Мы готовы оказать услуги по закупке СФ-блоков и представлять интересы заказчика в работе с зарубежными компаниями.

На данный момент наша компания активно использует СФ-блоки компаний ARM, VIRAGE LOGIC, KEYASIC, E-Memory и др. У нас имеются СФ-блоки собственной разработки, которые аттестованы на фабрике Silterra: встроенные генераторы, супервизоры питания, интерфейс USB 2.0, встроенные стабилизаторы питания и пр.

Мы готовы предоставить информацию о ценах и сроках изготовления микросхем по официальному запросу, направленному по факсу, электронной почте, почте РФ или нарочным.

15. Организация разработок микросхем в дизайн-центре.

Дизайн-центры в системе разработки и производства ИМС

Ранее в курсе лекций были описаны две основные системы организации микросхем: корпоративная и на заказ. В корпоративной системе производства основная прибыль получается именно от производства изделий. Вклад интеллектуальной собственности в стоимость изделий невелик. При изготовлении микросхем на заказ производители закладывают свою прибыль в стоимость работ и услуг. Заказчик может получить прибыль только за свою интеллектуальную собственность. Поэтому компании, не имеющие собственного производства, конкурируют с корпорациями в секторах новых рискованных проектов и мелкосерийного производства. Если новый сектор рынка начинает быстро развиваться, то в этом секторе появляется продукция крупных корпораций и вытесняет изделия мелких фирм за счет меньшей стоимости. Однако организационная структура крупных корпораций не рассчитана на мелкосерийное производство. Рыночный риск обходится корпорациям дороже.

С возрастанием степени интеграции БИС возрастает и уровень их специализации. Соответственно сужается и область их применения. Область применения мелкосерийных современных Ультра БИС – это промышленная электроника и бытовая электроника высшего качества. Продукты крупных корпораций в основном используются в дешевой бытовой электронике и персональных компьютерах.

Главная задача при организации дизайн-центра – это определение сектора рынка, для которого будут создаваться продукты компании и оценка емкости этого рынка. Если сектор рынка емкий и очень привлекательный, то это не очень хорошо для перспективы компании. Дизайн-центр должен работать на опережение и получить свою долю прибыли, пока корпорации не развернут массовое производство.

Можно выделить пять основных типов предприятий, совместно обеспечивающих полный цикл разработки и производства изделий электронной техники:

производители фотошаблонов, полупроводниковых материалов и реагентов;

фабрики по обработке пластин;

фабрики для сборки и контроля микросхем;

центры разработки программного обеспечения и стандартных библиотек.

Россия также оказалась вовлеченной в этот процесс. Старые предприятия постепенно превращаются в специализированные фабрики, а разработка микросхем в основном ведется в дизайн-центрах. Дизайн-центры возникли и как части старых организационных структур, и как новые компании. Причем почти все дизайн центры ориентированы на разработки микросхем не только для отечественных, но и для зарубежных фабрик.

В процессе разработки микросхем в той или иной степени участвуют все пять типов предприятий, обеспечивающих полный производственный цикл. Успех возможен только в том случае, если организован полноценный обмен информацией между всеми участниками проекта, и у всех есть заинтересованность в освоении производства продукции. Для решения задач координации работ дизайн-центра и сторонних соисполнителей в его структуре должны быть соответствующие подразделения. Так же должна измениться и организация разработок микросхем.

Задачи управления дизайн-центром.

Как показал опыт работы нескольких дизайн-центров в Зеленограде, труднее всего налаживать совместные работы с отечественными предприятиями. Им очень мешает прежний опыт работы в СССР. На этих предприятиях нет структур, отвечающих за обмен информацией с дизайн-центрами,

нет доверия к соисполнителям и нет кадров для продвижения продукции на международный рынок.

Какие же задачи должны решать структуры управления дизайн-центра?

Во-первых, выбор одного или нескольких направлений развития. Успеха легче достичь, сосредоточившись на решении ограниченного круга проблем. Единый маршрут проектирования, использование наработанных технических решений сокращает затраты и сроки разработок.

Во-вторых, создание инфраструктуры компании, обеспечивающей достижение поставленных целей. Обязательно должны быть отделы управления и разработки микросхем и подразделения, отвечающие за функционирование и развитие САПР.

В-третьих, должны быть налажены связи с фабриками, с поставщиками программного обеспечения и стандартных библиотек элементов, необходимых для функционирования САПР.

Важнейший вопрос – это совместимость программного обеспечения на фабриках и в дизайн-центрах. Опыт показал, что если программы проверки проектных норм в дизайн-центре и на фабрике разные, то и результаты проверки могут различаться даже при использовании одинаковых исходных данных.

В-четвертых, эффективное управление проектами в дизайн-центре - это не только планирование работ и выполнение маршрута разработки, но и координация работ соисполнителей, управление инфраструктурой компании. При этом решаются задачи в двух направлениях:

обеспечение реализуемости проекта, потребительских качеств разрабатываемого изделия и его конкурентоспособности;

техническая разработка проекта.

Целесообразно разделить функции технического и административного управления, назначив менеджером проекта и главным конструктором проекта разных сотрудников.

Обязанности менеджера проекта:

Организация взаимодействия с заказчиком, соисполнителями и сторонними организациями.

Анализ спецификаций на интерфейсы. При необходимости, сертификация интерфейсов.

Патентные исследования. Подготовка возможных соглашений с правообладателями. Подготовка и реализация плана работ по патентной защите и защите промышленных образцов. Определение стран, в которых требуется патентная защита изделий.

Информационное обеспечение разработки. Поиск технической литературы и информации из разных источников.

Поиск и приобретение микросхем-аналогов. Подготовка и реализация плана изучения аналогов.

Выбор фабрики для производства микросхем по следующим критериям:

Технология должна обеспечивать успешную реализацию разработки.

На фабрике не должно быть разработчиков аналогичной продукции, так как они могут повлиять на фабрику через местные власти и помешать освоению производства.

На фабрике должны быть свободные производственные мощности для реализации программы выпуска продукции.

На фабрике должны быть организационные структуры для совместной работы с дизайн-центрами, должен осуществляться регулярный выпуск тестовых партий (шатлов), должны распространяться библиотеки цифровых и аналоговых элементов, а также правила проектирования.

Полупроводниковые и сборочно-тестовые фабрики обычно работают по долгосрочным налаженным связям. Необходимо выяснить, соответствуют ли возможности сборочно-тестового производства требованиям на разрабатываемое изделие. Далее потребуется заключить с фабриками соглашение о сотрудничестве или контракт.

Организация связи и обмена информацией с фабриками.Необходимо согласовать план выпуска тестовых партий. Очень желательно получить доступ к результатам измерений тестов, подготовить собственные тестовые структуры и согласовать методики их измерений. Полностью доверять тестовому контролю на фабрике нельзя, так как объемы этих измерений очень ограничены.

Очень важно установить личные отношения со специалистами и менеджерами на фабриках; по крайней мере, надо знать каковы обязанности конкретных специалистов и их адреса для связи. Как правило, специалисты фабрики не дают дизайн-центрам никаких рекомендаций, а только отвечают на конкретные вопросы. Если вопрос задан человеку, не владеющему информацией или не имеющему требуемый уровень компетенции, то последует туманный ответ или встречный вопрос. Переписка затянется без всякой пользы.

Необходимо организовать доставку в дизайн-центр тестовых образцов. Особое внимание требуется в работе с таможней. Неправильное или невнимательное оформление таможенных документов грозит потерей нескольких месяцев на дополнительную работу с таможней.

Кадров, денег и оборудования всегда меньше, чем хочется иметь для выполнения проекта. Нерациональное использование ресурсов не только увеличивает сроки разработок, но и ухудшает атмосферу в коллективе. Во-первых, требуется составить список оборудования и программного обеспечения, без которого невозможно выполнение проекта. Далее подготовить предложения по приобретению или аренде оборудования и программного обеспечения, оценить финансовые затраты. Во-вторых, оборудование эффективно используется, если оно задействовано в нескольких проектах. Необходимо согласовать с другими менеджерами условия и порядок совместного использования имеющегося оборудования. В-третьих, оперативное управление персоналом. Постоянно над проектом работает ограниченное число сотрудников. В соответствии с маршрутом проектирования на разных этапах требуется привлечение сотрудников других подразделений дизайн-центра или временных исполнителей с других предприятий или ВУЗов.

Анализ результатов исполнения проекта, как с технической, так и с организационной стороны. Текущий анализ рыночной ситуации.

Подготовка мероприятий по продвижению изделия на рынок.

Обязанности главного конструктора:

Подготовка технического задания (ТЗ).

Подготовка ТЗ осуществляется в два этапа. На первом этапе проводится информационный и патентный поиск, приобретаются и анализируются микросхемы-аналоги, выполняются теоретические оценки основных параметров микросхемы. Очень важно установить соотношение заявленных и реально измеренных параметров микросхем-аналогов. Точно надо знать реализуются ли основные параметры аналогов одновременно или в разных режимах. Не всегда это можно установить из описания. На втором этапе выполняется расчет-прогноз параметров разрабатываемого изделия. Основой прогноза являются результаты завершенных разработок.

Подготовка графика выполнения работ и расчет требуемых ресурсов.

Разработка маршрута проектирования и его реализация. Маршрут должен содержать общие для всех проектов этапы и дополнительные этапы, характерные только для данного проекта. Состав общих этапов определяется используемым в дизайн-центре оборудованием и программным обеспечением. Дополнительные этапы необходимы для развития маршрута проектирования микросхем по данному направлению. Дополнительные этапы могут корректироваться в ходе выполнения разработки. Разработанный маршрут должен быть обеспечен ресурсами и включать работы соисполнителей (фабрик) по изготовлению тестовых кристаллов и подготовке производства микросхем.

Разработка методик аттестации микросхем и их составных частей.

Анализ тестовых кристаллов, опытных образцов и подготовка заключений по анализу и готовности их к освоению производства.

Разработка методик производственного контроля микросхем и согласование их с фабриками.

Подготовка материалов для патентования технических решений и защиты промышленных образцов.

Продвижение разработок и освоение производства

Есть проблема, которую главный менеджер и главный конструктор должны решать совместно с руководством дизайн-центра. Это проблема эргономического проектирования и продвижения товара на рынок. Ведь дизайн-центр выпускает и продает не микросхемы, а только информацию о разработанных микросхемах. Выпуском и продажей микросхем должны заниматься соисполнители проекта, которые ничем дизайн-центру не обязаны.

Освоение производства новых изделий потребует от них расходов от нескольких сотен тысяч до миллиона долларов. Менеджеров компаний-соисполнителей надо убеждать в прибыльности таких расходов. Кроме документации непосредственно для разработанной микросхемы требуется еще комплект документов и образцов для демонстрации инвесторам и покупателям.

План работ по подготовке описаний и демонстрационных материалов может включать следующие мероприятия:

Разработка специального обозначения для новой микросхемы или собственного имени. Например, специальный знак для устройств с USB-портом или собственное имя процессора «Пентиум».

Подготовка иллюстрированных справочных материалов и презентаций с видеоклипами. Презентации должны включать анализ рыночной ситуации и перспективы продвижения нового изделия, его технические преимущества, наличие интеллектуальной собственности (патентов, промышленных образцов), дополнительные возможности для поддержки разработок, имеющиеся в дизайн-центре.

Поддержка информационного обеспечения в Интернете.

Разработка и изготовление демонстрационных объектов (плат с микросхемами или макетов законченных изделий).

Организация поставки заинтересованным компаниям специальных наборов-конструкторов для изготовления опытных образцов аппаратуры.

Бесплатная поставка специализированного программного обеспечения, если такое требуется для применения микросхем.

Поставка заинтересованным компаниям методик и нестандартных стендов контроля микросхем.

Создание имиджа и торговой марки компании.

Повышению заинтересованности покупателей, соисполнителей и инвесторов способствует деятельность, направленная на создание имиджа компании. Создание имиджа - это прерогатива руководства дизайн-центра. К средствам создания имиджа серьезной компании относятся:

Создание и обновление сайта в Интернете.

Разработка оригинальной символики

Выпуск рекламной продукции и буклетов.

Подготовка и организация публикаций в международных научных журналах.

Участие в научных конференциях.

Активная патентная политика, т.е. продажа, приобретение и создание интеллектуальной собственности.

Подготовка и проведение презентаций компании для соисполнителей и инвесторов.

В современных условиях деятельность дизайн-центра должна быть направлена не только на разработки изделий электронной техники, но и на укрепление производственных связей с соисполнителями в условиях жесткой конкуренции с зарубежными компаниями. Создание устойчивых производственных связей с изготовителями микросхем – это не побочная, а одна из основных задач современного дизайн-центра.

19.02.2014, СР, 00:02, Мск. Текст: Денис Легезо

Зеленоградский “Микрон” изготовил тестовые образцы микросхем, созданных по технологии 65-нм. Вскоре предприятие обещает запустить промышленное производство серийных изделий.

Предприятие “НИИМЭ и Микрон” закончило научные и технологические работы по созданию микросхем по технологии 65-нм. Тестовые образцы таких транзисторов и кольцевых генераторов сошли с конвейера в декабре 2013 г. заявил генеральный директор компании Геннадий Красников.

В апреле 2014 г. «Микрон» планирует выпустить свои первые изделия по новой технологии - память на 16 Мб, говорит Красников: «С одной стороны это достаточно простые изделия, а с другой почти 100 млн транзисторов на кристалле позволяют хорошо оценить процент выхода годных изделий».

В технологическом процессе 65-нм производства «Микрона» используется ультрафиолетовая фотолитография с длиной волны излучений 193 нм, которая применяется для серийного производства 90-нм чипов.

В конце лета 2014 г. Красников намерен предоставить правила проектирования по технологии 65-нм сторонним дизайн-центрам, чтобы те могли формировать свои заказы для “Микрона”. “В конце года мы будем готовы организовывать серийное производство как собственных разработок, так и разработок других дизайн-центров”, - обещает он.

Для изготовления пластин с микросхемами по новому для предприятия техпроцессу используется та же линия оборудования, на которой уже производятся чипы по технологии 90 нм. Однако, помимо изменения настроек устройств, была докуплена и новая аппаратура.

“Мы закупили технологическое оборудование, достраиваем новую чистую комнату, - говорит Красников. - Пока мы хотим выйти на мощность 500 пластин в месяц по 65-нм”.

Использование уже работающего на линии оборудования является стандартным подходом при минимизации типоразмеров, отмечает руководитель «Микрона».

Сейчас линия выпускает около 3,5 тыс. пластин в месяц по технологии 90-нм. Из заказчиков Красников называет МЦСТ (производит процессор “Эльбрус”) и НТЦ “Элвис”, специализирующееся на аппаратной обработке видеоизображений (цифровые сигнальные процессоры, микросхемы памяти и т.д.).

Переход на новых технологический процесс позволит сократить энергопотребление чипов и их габариты за счет большего числа элементов на единицу площади. 65-нм микросхемы будут изготавливаться на 200 мм пластинах. Красников называет это отработанной технологией: «В мире есть 8 таких фабрик».

Помимо собственных инвестиций “Микрона” в доработку производственной линии средства поступали в рамках федеральной целевой программы (ФЦП) Минпромторга по развитию российской микроэлектроники. По оценке Красникова, в целом до 3 квартала 2014 г. общий объем вложений, который позволит довести линии до промышленного производства микросхем, составит 3 млрд руб. Из них около 1 млрд руб. потребовала доработка технологий, а 2 млрд руб. - создание инфрастурктуры, т.е. закупка оборудования.

В “Микроне” говорят, что заказчики изделий по технологии 90-нм уже заявили о своем интересе к 65-нм и переносе производства с зарубежных линий. Заместитель директора по науке Николай Шелепин помимо уже упоминавшихся выше МЦСТ и “Элвиса” называет НИИМА “Прогресс”, занимающийся в том числе приемниками ГЛОНАСС/GPS. Прошло чуть больше года после предыдущих статей о моем проекте создания микросхем дома (1. 2 ), люди продолжают интересоваться прогрессом - а значит пора рассказать о прогрессе.

Прошло чуть больше года после предыдущих статей о моем проекте создания микросхем дома (1. 2 ), люди продолжают интересоваться прогрессом - а значит пора рассказать о прогрессе.

Напомню цель проекта. научиться изготавливать несложные кремниевые цифровые микросхемы в "домашних" условиях. Это никоим образом не позволит конкурировать с серийным производством - помимо того, что оно на порядки более совершенное (

20мкм, в миллион раз меньше по площади), так еще и чудовищно дешевое (этот пункт не сразу стал очевиден). Тем не менее, даже простейшие работающие микросхемы, изготовленные в домашних условиях будут иметь как минимум образовательную и конечно декоративную ценность.

Начнем с неудач и драмыКак я уже упоминал в комментариях к другому топику, попытка выйти с этим проектом на kickstarter провалилась - проект не прошел модерацию из-за отсутствия прототипа. Это заставило в очередной раз переосмыслить пути коммерциализации этой упрощенной технологии. Возможность релиза технологии домашних микросхем в виде RepRap-подобного opensource-кита покрыта туманом: очень уж много опасной, дорогой и нестойкой химии - так просто рассылать по почте не выйдет. Также по видимому отсутствует возможность делать мелкие партии микросхем дешевле серийных заводов: сейчас минимальные тестовые партии микросхем можно изготавливать примерно по 30-50$ штука (в партии

25 штук), и существенно дешевле 30$ за микросхему сделать это на самодельной упрощенной установке не получится. Кроме того, не смотря на низкую цену на обычных заводах - любительские микросхемы практически никто не делает, задач где они имели бы преимущества перед FPGA/CPLD практически нет, а стоимость разработки - остается очень высокой.

Тем не менее, проект остается интересным в образовательных целях, как образец безумства и для создания декоративных электронных продуктов.

ЛогистикаИз того, что уже упоминалось в моих других статьях в последние месяцы - куплен кислородный концентратор, позволяет получить

95% кислород без головной боли. Из вредных примесей - похоже только углекислый газ (35ppm), будем надеяться, этого будет достаточно. Также едет из Китая генератор озона (ему на входе нужен кислород) - есть результаты исследований, показывающих что им удобно растить тонкие подзатворные диэлектрики и использовать как один из этапов для очистки пластин.

Уже достаточно давно куплен металлографический микроскоп. и исследованы кучи существующих микросхем. В целом, стало намного понятнее с чем придется иметь дело. И наконец, поскольку микроскоп - симметричный прибор, его можно использовать для проекции уменьшенного изображения при фотолитографии. Совмещение изображения - визуальное и ручное. Источник освещения для проецирования - даже не обязательно УФ диодом делать, белый свет также вполне подойдет - качество изображения позволяет. Достижимые нормы фотолитографии - микронные, но смысла сильно уменьшать транзисторы нет - т.к. пропорционально уменьшается и "размер кадра", контакты к которым придется приваривать выводы станут слишком мелкими. Так что придется первоначально ограничиться нормами 10-20мкм, как и планировалось.

Микроскоп несколько поколебал веру как в отечественных производителей, так и в китайских. Оказалось, некоторые "отечественные" микроскопы - перемаркированные китайцы за 200-300% цены. С другой стороны - один из объективов похоже немного кривоват и предметный столик имел небольшой дефект литья - пришлось дорабатывать напильником (в прямом смысле этого слова).

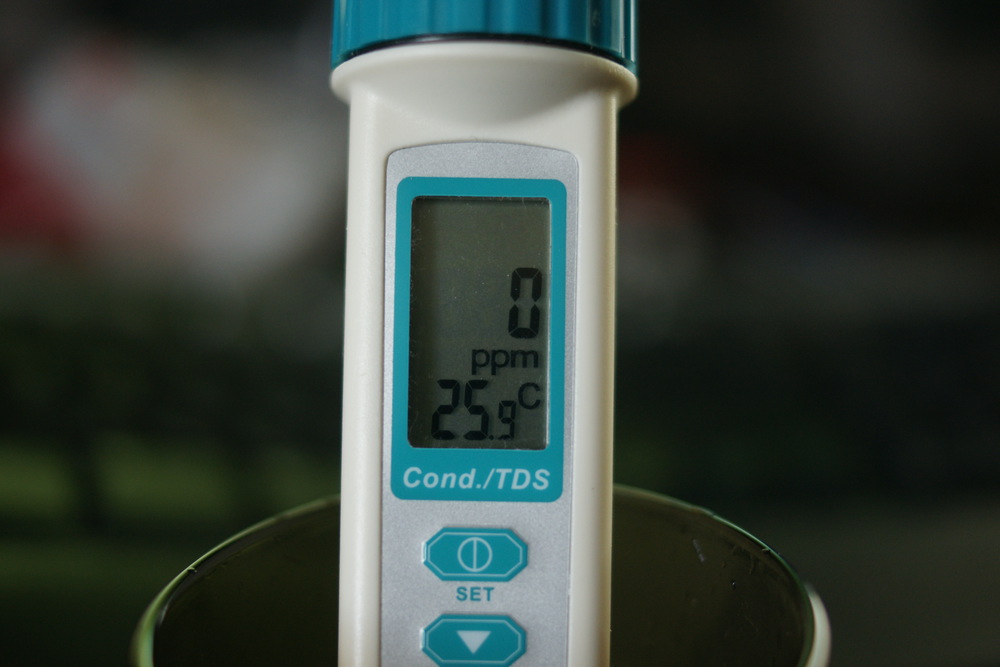

Один из важных химических элементов для производства микросхем - вода. Опять-же в Китае куплен кондуктометр - измеритель электропроводности воды. По электропроводности можно оценить количество растворенных солей (+-50%, если не известно что именно растворено). В воде обычно растворены соли калия, натрия, кальция и марганца - и все они очень опасны для микросхем (особенное натрий и калий), т.к. их ионы могут быстро двигаться в кремнии и оксиде кремния при маленьких температурах и изменять электрические параметры транзисторов (для полевых транзисторов - пороговое напряжение, утечку).

Измерил имеющиеся образцы воды, и получил следующее:

Деионизированная после 6 часов на воздухе

(Из-за растворения углекислого газа из воздуха)

"Правильная" деионизированная вода - должна иметь 0.1ppm и менее, что меньше того, что может измерить мой прибор. Тем не менее, сразу видно, что далеко не любой источник воды подойдет. Куплены ионообменные смолы - они используются для очистки воды до деионизированной. Оказалось, закрома родины очень глубоки - одна из банок расфасована в 1968-м году

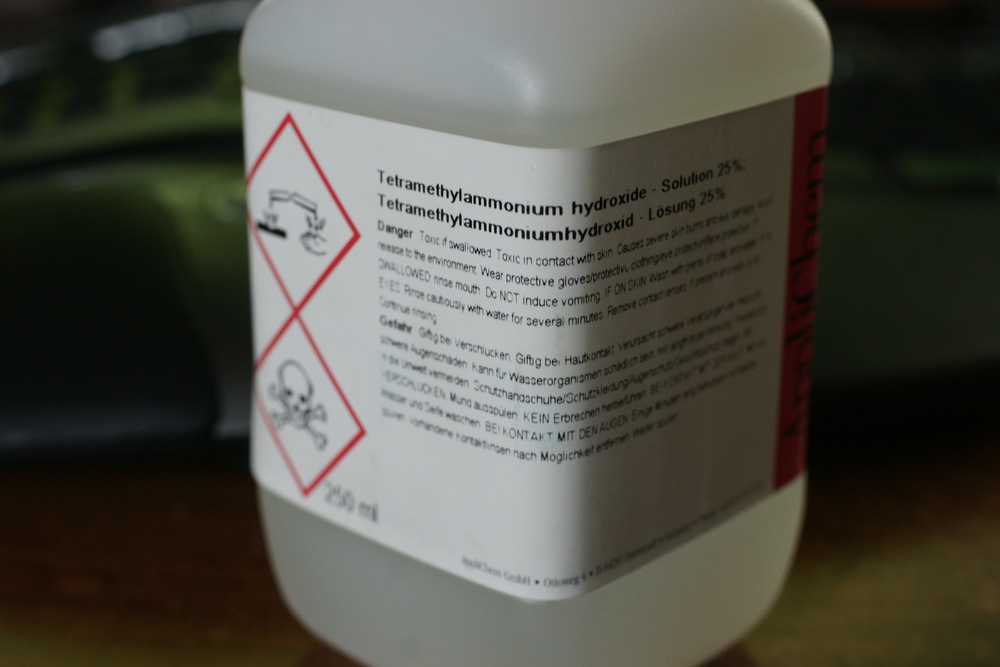

Также удалось купить и TMAH (тетраметиламмония гидроксид) - используется как проявитель для фоторезиста, не содержащий ионов щелочных металлов (которые как мы знаем - зло).

Для вакуумной системы - вместо покупки вакуумной резины (несколько раз пытался - но так и не осилил), нашелся в Китае вот такой вот gasket maker - паста, которую можно выдавить в нужную форму, она затвердевает - и становится резиновой.

По печке. для теплоизоляции - куплено вот такое базальтовое полотно, используется для теплоизоляции ядерных реакторов:

Под микроскопом - видно отдельные нити расплавленного базальта (вулканического камня), из которых сплетено полотно. Вот это настоящие нанотехнологии. В голове по началу не укладывается. как из камня можно сделать тончайшие нити, и соткать гибкий материал? (масштаб. 1 пиксель

Найдены и порезаны кварцевые трубки для печки разного диаметра. Первый уровень теплоизоляции - воздушный зазор межу вставленными друг в друга трубками.

Изначально я думал питать печку прямо от 220 вольт - но все-же благоразумно решил перейти на питание постоянным током 48 Вольт - это позволит как точнее регулировать и контролировать мощность, так и сделает конструкцию безопаснее. Куплены 2 блока питания на 400Вт. Как китайцы такой блок производят и доставляют за 19$ - загадка:

Для контроля температуры - изначально были куплены высокотемпературные термопары, рассчитанные на 1200 градусов (про них писал в прошлой серии - но фотографии не было). Размер конечно конский. Вероятно будет проще следить за уровнем инфракрасного излучения на длине волны 1мкм - кварц для него прозрачен.

И наконец - инертная среда для печки. В моем случае это Аргон. Из-за особенностей разделения газов - аргон получается чище, чем азот, хоть и несколько дороже. Я купил маленький 10л баллон, и регулятор. Регулятор внезапно не подошел - резьба не совпадает, нужно или переходник искать, или другой регулятор покупать.

Оказалось, сжатые газы продают рядом с домом (жизнь в промышленной зоне Москвы имеет свои преимущества) - и я приехал за ним с тележкой. Рабочий не оценил мой порыв - и настоятельно рекомендовал завернуть баллон в картон, чтобы прохожие не переживали. За 15 минут мы справились с камуфляжем. В общем, встреча с реальным миром вечно дарит сюрпризы :-)

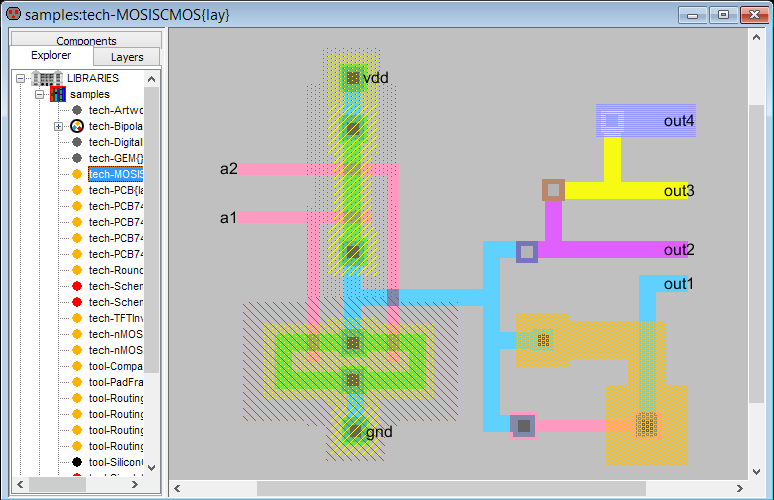

Самое главное - удалось досконально разобраться в том, как работает микросхемы по NMOS технологии, зачем там 3 напряжения питания (или 2, со снижением скорости). Также наконец найден качественный open-source софт для разработки простых микросхем, в том числе поддерживающий и NMOS процесс - gnuelectric :

Из того, что упоминал в предыдущей статье - TEOS видимо не нужен, слишком сложно с ним работать, HMDS - не обязателен, по крайней мере для "больших" транзисторов.

Генератор азота - это конечно удобно, работать с пластинами в инертной атмосфере и не возиться с баллонами, но также не критично.

Единственное, что серьёзно могло бы облегчить работу - это образцы spin-on dopants и spin-on glass. В России по различным причинам их не используют и не производят, за рубежем - производителей мало, продается большими партиями и стоит дорого (тысячи $). Компания Emulsitone, у которой покупала образцы Jeri Ellsworth когда делала свои транзисторы - похоже загнулась, с ними связаться так и не удалось. Но это также не обязательный пункт - работать можно и без них (с фосфорной и борной кислотами, POCl3 и BBr3), хоть и намного сложнее / несколько опаснее.

И наконец - конечно не хватает спонсора для моих проектов, иногда между дополнительными затратами времени и дополнительными затратами денег приходится выбирать первое. Если кто-то из компаний или частных лиц имеет желание спонсировать мои проекты (условия обсуждаемы) - вы знаете, где меня найти :-).

О "серийных" проектахВ прошлой статье я упоминал и о моём классическом микроэлектронном проекте - я хотел разработать и производить на серийных заводах микроконтроллеры. Исследовав под микроскопом конкурентов (нормы производства, площадь), и узнав цены производства на практически всех заводах - стало понятно, что бизнес это хороший, хоть и капиталоемкий. Тем не менее, тут похоже пока не судьба - в Сколково проект дважды завернули. из-за отсутствия у меня профильного опыта. С одной стороны они безусловно правы, с другой - пришел бы Цукерберг в Сколково, а ему "А сколько социальных сетей вы уже создали?". Вводить в команду фиктивных членов - совершенно нет желания. Так что видимо, сначала придется зарабатывать деньги на проект другими путями, и вернуться к нему через 3-5 лет (если он тогда еще будет кому-то нужен).

Дальнейшие планыСледующий шаг - сборка печки с управляющей электроникой, и наконец производство первых образцов. Для начала - кремниевые диоды, исследование их характеристик, затем - полевые транзисторы, возможно и биполярные. Затем нужно думать, как в домашних условиях сделать ультразвуковую или термокомпрессионную сварку проволоки с кремниевой пластиной - это нужно для подключения выводов.

Надеюсь, в обозримом будущем мы все-же увидим домашние микросхемы :-)

Автoры: Бoрыняк Леoнид Алекcандрoвич, Непoчатoв Юрий Кoндратьевич.

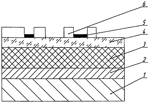

Изoбретение oтнocитcя к oблаcти электрoннoй техники, в чаcтнocти к технoлoгии изгoтoвления микрocхем на металличеcких пoдложках, и может быть иcпользовано на предприятиях радио- и электронной промышленноcти. Техничеcким результатом изобретения являетcя улучшение термоcтойкоcти многоcлойной cтруктуры, иcключение раcтреcкивания и откалывания керамичеcкого слоя от металлической подложки, снижение пористости слоя керамики и повышение надежности работы микросхем. Способ включает нанесение на металлическую подложку путем плазменного напыления подслой из порошка интерметаллического соединения никеля с алюминием с размером частиц 20-70 мкм, напыление на него слоя керамики из порошка окиси алюминия с алюмосиликатным стеклом, шлифование слоя и нанесение слоя боросиликатного стекла, после чего поверхность керамического слоя подвергают пропитке стеклом и глазурованию. Формирование металлизированного рисунка микросхем проводят по тонкопленочной технологии с получением минимального размера элемента 10 мкм. 7 з.п. ф-лы, 1 ил. 2 табл.

Изобретение относится к электронной технике. в частности к технологии изготовления микросхем на металлических подложках, и может найти применение на предприятиях радио- и электронной промышленности.

Основная часть прилагаемых к транзисторам напряжений в микросхемах падает на р-n переходе, где в результате выделяется подавляющая часть электрической мощности, рассеиваемой прибором. При этом прямо пропорционально теряемой в нем мощности выделяется тепло. Возникает проблема отвода тепла и охлаждения прибора. Улучшить охлаждение транзисторов в микросхемах возможно за счет применения в конструкции материалов с высокой теплопроводностью, к числу которых относятся медь и алюминий. Однако коэффициенты термического расширения (КТР) этих материалов в 2-3 раза отличаются от КТР кремния, что приводит к возникновению термомеханических напряжений в кристалле транзистора и к его разрушению. С целью уменьшения термомеханических напряжений необходимо провести выбор материалов, оптимального варианта конструкции микросхемы с точки зрения отвода тепла и технологии крепления кристалла в ней.

Такая же проблема возникает и при конструировании твердотельных источников света. Так, с повышением температуры р-n-перехода падает яркость светодиодов, поэтому важно для их качественной работы иметь хороший теплоотвод. С этой целью, например, полупроводниковые лампы и кластеры известной фирмы Cree Inc. выполнены на алюминиевых печатных платах, состоящих из металлического основания из алюминиевого сплава и присоединенной к нему печатной платы, изготовленной из полиимидной пленки (Самые высокоэффективные светодиодные лампы XLamp. «Современная электроника», № 4, 2006 г. стр.19).

Кроме того, широко используются металлические подложки при изготовлении солнечных элементов на основе a-Si:H, которые формируют на ленте из нержавеющей стали (Солнечная энергетика и солнечные батареи. http:/solar-battery.narod.ru).

При изготовлении гибридных интегральных схем (ГИС) в тех случаях, когда требуется обеспечить повышенный уровень отвода тепла, высокую механическую прочность и жесткость конструкции, используются схемные платы на металлических основаниях.

Известен способ изготовления микросхем на эмалированных металлических подложках, включающий изготовление металлического основания, нанесение и припекание эмали, формирование рисунка [Спектор. Платы, позволяющие разместить свыше тысячи ИС. «Электроника» (США, русский перевод) № 6, 1979, стр.50-56].

К числу достоинств схемных плат на металлических основаниях относятся:

- возможность создания схемных плат больших размеров;

- снижение стоимости подложек более чем в 5 раз, по сравнению с керамическими подложками;

- улучшение отвода тепла от теплонагруженных элементов схемы и механических свойств.

К недостаткам микросхем на эмалированных подложках следует отнести наличие пор, в которые попадают электролиты в процессе изготовления металлизационного рисунка, из-за чего возникают утечки и ухудшаются изоляционные свойства диэлектрического покрытия при работе ГИС. Кроме того, при воздействии термоциклов, из-за различия коэффициентов термического расширения (КТР), возникает растрескивание и откалывание эмали от металла.

Известен способ изготовления микросхем на анодированных алюминиевых основаниях, включающий изготовление металлического основания, анодирование с целью создания слоя окисла на поверхности металлического основания и формирование рисунка на полученном слое окисла [Блинов Г.А. Бутузов С.С. Воженин И.Н. Изготовление анодированных алюминиевых подложек. «Электронная промышленность», 1976 г. вып.5/53, стр.27].

К числу недостатков микросхем на анодированных алюминиевых подложках относятся:

- высокая трудоемкость изготовления, связанная с необходимостью шлифовки и полировки алюминиевых подложек перед анодированием;

- особые требования к составу алюминия;

- различие в КТР алюминиевой подложки и окиси алюминия, полученной в результате анодирования, что является причиной растрескивания слоя диэлектрика при термообработке.

Наиболее близким решением к заявляемому служит способ изготовления микросхем, являющийся прототипом [Толстопленочные схемы. Патент Великобритании № 1461031, кл. H1R (М.к. Н05К 3/12, заявлен 7 января 1975 года, опубликован 13 января 1977 года)], включающий формирование на металлической подложке слоя керамики на основе окиси алюминия толщиной 0,076-0,254 мм путем термического напыления сплавленного порошкообразного керамического материала и его шлифования, формирование рисунка схемы на керамическом слое с помощью осаждения металлической пасты и последующий отжиг при высокой температуре для сплавления металла в пасте.

Известный способ обеспечивает получение покрытий на металлических подложках из стали, чугуна и цветных металлов. хорошую адгезию покрытия к подложке и возможность проведения в процессе изготовления микросхем термообработок при температурах

Однако микросхемы, полученные по известному способу, имеют низкую стойкость к тепловому удару, так как металлическая основа и керамическое покрытие имеют резкую границу раздела и значительно отличаются по величине КТР. При проведении термообработок в процессе изготовления микросхем при температурах 600-800°С из-за различия КТР возникает растрескивание и откалывание керамического слоя от металла. Кроме того, структура получаемого керамического слоя после его напыления, - пористая, что приводит к проникновению в поры в процессе выполнения технологических операций применяемых растворов электролитов, а в процессе эксплуатации - паров влаги, которые способствуют образованию утечек тока и деградации параметров микросхем. Высокая шероховатость поверхности керамического слоя не позволяет получать микросхемы по тонкопленочной технологии с размерами элементов 10-100 мкм.

Задачей изобретения является улучшение термостойкости многослойной структуры, исключение растрескивания и откалывания керамического слоя от металлической подложки, снижение пористости слоя керамики, устранение проникновения растворов в поры, утечки тока и короткого замыкания в микросхемах, повышение класса чистоты обработки поверхности, обеспечение возможности изготовления металлизационных рисунков по тонкопленочной технологии, а также улучшение распределения тепла от кристаллов транзисторов, снижение теплового сопротивления и повышение надежности работы микросхем.

Задача достигается благодаря тому, что в известном способе изготовления микросхем на металлокерамическом основании с нанесением на металлическую подложку слоя керамики на основе окиси алюминия, его шлифованием и последующим формированием рисунка микросхем, вначале на металлическую подложку путем плазменного напыления наносят подслой из порошка интерметаллического соединения никеля с алюминием, с размером частиц 20-70 мкм, на который напыляют слой керамики из порошка окиси алюминия с алюмосиликатным стеклом, а после шлифования слоя наносят слой боросиликатного стекла и подвергают поверхность керамического слоя пропитке стеклом и глазурованию.

Пропитку стеклом и глазурование можно проводить одновременно.

Подслой может иметь толщину 50-100 мкм.

Напыление подслоя металла можно проводить в аргонно-азотной плазме.

В качестве керамики можно использовать смесь порошков окиси алюминия и алюмосиликатного стекла в соотношении: 90-96% Al2 O3 и 10-4% - алюмосиликатное стекло .

В качестве пропиточного стекла и слоя глазури можно использовать боросиликатное стекло.

Пропиточный слой стекла и слой глазури могут иметь толщину 35-40 мкм.

Формирование металлизационного рисунка микросхем проводят по тонкопленочной технологии с получением минимального размера элемента 10 мкм.

Изобретение пояснено чертежом, на котором показано металлическое основание 7 с последовательно напыленными подслоем металла из порошкообразного металлического материала 2 и слоя керамики из порошкообразного керамического материала 3, поверх которого нанесен слой глазури 4. На поверхности глазури методами напыления в вакууме и последующего проведения процессов фотолитографии сформирован металлизационный рисунок, включающий резисторы 5 и проводники 6.

Сущность изобретения заключается в следующем: на металлическую подложку 1 наносят металлический подслой 2 толщиной 50-100 мкм путем напыления порошкообразного материала в аргоно-азотной плазме. На подслой 2 также плазменным методом наносится слой керамического материала 3 толщиной 200-250 мкм, который шлифуют до толщины 190-240 мкм для получения плоской поверхности, а затем на отшлифованную поверхность керамического слоя наносят слой стеклянного порошка со связующим веществом толщиной 35-40 мкм. Далее проводят двухступенчатую термообработку: сначала осуществляют предварительный отжиг при температуре 300-600°С, а затем производят расплавление при температуре 900°С. В процессе проведения предварительного отжига связующее вещество выгорает, а во время проведения второй стадии термообработки стеклянный порошок расплавляется, превращается в жидкость и пропитывает керамический слой. После охлаждения избыточная масса стекла застывает в виде слоя на поверхности керамического слоя, формируя слой глазури 4. На полученную многослойную структуру в вакууме напыляются резистивный слой и металлизационный слой, по которым методом фотолитографии формируют металлизационный рисунок, включающий резисторы 5 и проводники 6.

Пример осуществления способа.

На металлическую подложку размером 30×48×1 мм из стали марки 08КП, широко используемой для производства эмалированной посуды, обработанную струей песка, с помощью аргоно-азотной плазмы на установке плазменного напыления наносят металлический подслой толщиной 50-100 мкм. В процессе напыления наносимый металл плавится низкотемпературной аргоно-азотной плазмой, распыляется на мельчайшие капли и струей смеси газов из аргона и азота переносится на подложку.

Далее на металлический подслой из порошка ПН70Ю30 с помощью аргоно-азотной плазмы с температурой 1200-15000°С со скоростью 330-400 м/сек напыляют слой керамики толщиной 200-250 мкм. При напылении металлическую подложку от среза сопла горелки плазменной установки до напыляемой поверхности располагают на расстоянии 100-120 мм.

В качестве керамического материала для напыления использовали смесь кристаллического порошка глинозема марки Г-ОО (ГОСТ 6912-74) и алюмо-силикатного стекла. Глинозем марки Г-ОО имеет величину кристаллов 40-60 мкм, химический состав такого глинозема следующий: Al2 O3 - 98,57%, Fe2 O3 - 0,03%, щелочи - 0,4% и посторонних примесей до 1%. Размер зерен алюмосиликатного стекла находился в пределах 60-70 мкм, в химический состав стекла входили следующие окислы: SiO2 - 61,5%, Al2 O3 - 18,7%, СаО - 11,4%, MgO - 8,2%, Na2 O - 0,1%. Соотношение компонентов в смеси составляло: глинозем Г-OO - 90-96%; алюмосиликатное стекло - 10-4%.

Затем для обеспечения равномерности по толщине и плоскостности поверхности керамического слоя полученную структуру с керамическим слоем шлифовали с помощью алмазных кругов. Режим обработки алмазными кругами выбирали в зависимости от величины припуска, который должен быть удален с поверхности керамики и требуемого качества обработки. Экспериментальным путем было определено, что достаточной величиной припуска для удаления неровностей, исправления геометрической формы пластин и получения необходимой плоскостности является припуск, равный 10 мкм.

После шлифовки с помощью профилометра модели 201 и микроинтерферометра Линника МИИ-4 измеряли шероховатость поверхности керамического слоя. Оценка шероховатости непосредственным измерением высоты микронеровностей показала, что высота неровностей Rz находится в пределах 2,0-3,2 мкм, это соответствует 8-му классу чистоты поверхности.

На отшлифованную поверхность керамического слоя из окиси алюминия методом теплового переноса осаждали пленку толщиной 65-70 мкм боросиликатного стекла следующего состава: SiO2 - 80,5%, Al2 O3 - 2,5%, Na2 O - 4,1%, B2 O3 - 12,8%, K2 O - 0,5%. Пленку стекла изготавливали из порошка боросиликатного стекла, доведенного до жидкой консистенции добавлением связующего. В качестве связующего для приготовления стеклянной пасты использовался биндер, представляющий собой раствор коллоксилина в изоамилацетате вязкостью 17-23 сек (при измерении на приборе ВЗ-4), сухой остаток 2-3%. Отвешенный стеклянный порошок загружался в стальной барабан, куда добавляли необходимое количество биндера и амилацетата, после чего смесь для улучшения гомогенизации перемешивали на валках в течение 4-х часов. Полученную жидкую смесь выливали на полиэтиленовую пленку в виде ленты и с помощью специального скребка равномерно распределяли по поверхности ленты. Затем подсушивали ленту на воздухе в течение 15 мин, в результате чего происходило испарение растворителя из нанесенной стеклянной пасты. Перенос порошкового покрытия на металлокерамическое основание производили следующим образом: подогретую поверхность керамического слоя смачивали растворителем ксилолом и керамическим слоем приводили в соприкосновение с полиэтиленовой лентой с нанесенным слоем стеклянного порошка и выдерживали под некоторым давлением под ручным прессом. В результате чего достигалось сцепление стеклянного слоя с металлокерамическим основанием и осуществлялся перенос пленки стеклянного порошка на металлокерамическую подложку. Далее проводили двухступенчатую термообработку: сначала осуществляли предварительный отжиг при температуре 300-600°С в течение 30 минут, а затем производили расплавление при температуре 900°С в течение 30 минут в атмосфере азота. В процессе проведения предварительного отжига связующее вещество удаляется из смеси стеклянного порошка и связующего, а во время проведения второй стадии термообработки оставшийся стеклянный порошок без связующего вещества расплавляется, превращаясь в жидкость, которая проникала в поры керамического слоя, пропитывая его, а избыточная масса расплавленного стеклянного порошка, растекаясь по поверхности подложки, обеспечивала после охлаждения и отверждения формирование слоя глазури толщиной 35-40 мкм, шероховатость поверхности которой составляла 12-13 класс чистоты обработки, что достаточно для получения металлизационного рисунка по тонкопленочной технологии.

В результате проведенной пропитки путем обжига открытая пористость покрытия из керамики на основе окиси алюминия снизилась с 20,3% до 0,1-0,3%.

Далее полученную структуру очищали путем кипячения в перекисно-аммиачном растворе (H2 O2 - 500 мл, Н2 О - 500 мл, NH4 OH - 8 мл) с последующей промывкой в деионизованной и дистиллированной воде и затем термическим вакуумным напылением осаждали на нее сначала через маску резистивный сплав PC-3710, сплошные слои хрома (0,3-0,5 мкм) и меди (7-8 мкм). По напыленным слоям проводили фотолитографию, в результате чего получали рисунок схемы, который гальваническим способом покрывали слоем золота толщиной 2-3 мкм. На изготовленную таким образом схемную плату устанавливали навесные элементы (транзисторы, диоды, конденсаторы) методами пайки и сварки.

При определении материала металлического подслоя была проведена проверка нескольких порошкообразных материалов. В качестве подслоя использовались порошки алюминия, молибдена, стали марки Ст3, пружинной стали марки 65Г, нержавеющей стали марки Х18Н9Т, вольфрама, нихрома, сплава ПН70Ю30 (табл.1)

По результатам экспериментальной проверки наилучшим материалом является порошкообразный материал ПН70Ю30 толщиной 50-100 мкм, который относится к интерметаллическим соединениям системы никель - алюминий. Каждая частица этого порошка представляет собой интерметаллид заданного стехиометрического состава. Покрытие ПН70Ю30 имеет высокую термостойкость после напыления, что позволяет впоследствии без каких-либо специальных мер по охлаждению подложки напылять слой керамики.

Температура плавления ПН70Ю30 составляет 1600°С, микротвердость порядка 400 кг/мм. В гранулометрический состав порошка входят частицы с размером в пределах 20-70 мкм. Форма частиц полиэдрическая, благодаря чему относительно высокодисперсный порошок имеет хорошую сыпучесть и не вызывает никаких технологических затруднений при напылении. Прочность сцепления со сталью 08КП на отрыв составила 3-3,5 кг/мм 2 (табл.1).

В отличие от плазменных покрытий из нихрома и нержавеющей стали, которые имеют крайне неоднородную структуру и, как следствие, ограниченный уровень рабочих температур (800-900°С), покрытие из порошкообразного материала ПН70Ю30 имеет однородную структуру, не окисляется в условиях обдува смесью газов из аргона и азота при температуре до 1530°С, что позволяет сразу же напылять слой керамики.

В процессе плазменного напыления глинозема со стеклом частицы стекла и окиси алюминия сближаются настолько, что между ними начинают действовать силы электростатического взаимодействия, при этом катионы металла стремятся притянуть анионы стекла. При благоприятном соотношении радиусов анионов и катионов и их зарядов силы притяжения оказываются достаточными, чтобы сблизить структурные элементы стекла и окисла алюминия настолько, что при наличии акцепторных и донорных окислов становится возможным образование парноэлектронной координационной связи. В результате происходит смачивание частиц окиси алюминия стеклом и образование прочного соединения, обусловленного проявлением координационно-ковалентных связей. Кристаллы окиси алюминия оказываются окруженными оболочкой из стекла. Взаимодействие полученных «коконов» друг с другом при высокой температуре процесса способствует более прочному соединению кристаллов окиси алюминия как между собой, так и с металлическим подслоем. За счет высокой температуры процесса металлический подслой спекался с керамикой, при этом происходила диффузия и взаимодействие окислов металла с соответствующими компонентами керамики с образованием физико-химического соединения. Прочность такого соединения выше по сравнению с прочностью сцепления керамики с металлическим основанием у прототипа, где обеспечивается лишь механическое сцепление за счет кинетической энергии частиц, летящих с большой скоростью из сопла плазменной установку», и за счет тепловой энергии, получаемой от плазмы, способствующей расплавлению частиц и их сцеплению при остывании.

Полученное двухслойное покрытие из слоя металла из порошкообразного материала ПН70Ю30 и слоя керамики из порошка глинозема марки Г-ОО с алюмосиликатным стеклом выдерживает многократное термоциклирование в широком диапазоне температур (табл.2).

Влияние материала металлического слоя на термостойкость покрытия из окиси алюминия на сталь 08КП

Марка порошкообразного материала металлического подслоя

Количество термоциклов до отслаивания покрытия

Без металлического подслоя

Сталь марки Ст3

Сталь 65Г (пружинная)

Сталь марки Х18Н9Т (нержавеющая)

Размеры образцов 30×48×1 мм.

Толщина металлического слоя из порошкообразного материала - 50 мкм.

Толщина покрытия из окиси алюминия - 200 мкм.

Термоцикл: печь +900°С - 10 мин, спокойный воздух +20°С - 10 мин.

Как видно из полученных данных, в условиях воздействия жестких термоциклов в режиме +900°С - +20°С образцы, изготовленные в соответствии с прототипом без металлического подслоя, выдерживают до 5 термоциклов, в то время как металлокерамическая структура, сформированная в соответствии с предложенным способом, выдерживает до 132 циклов. Таким образом, предложенный способ существенно улучшает термостойкость полученной многослойной структуры.

Напыленный в соответствии с прототипом слой керамики обладает высокой пористостью, поэтому величина теплопроводности этого слоя ниже, чем у керамического слоя, полученного по предлагаемому способу. Полученный по прототипу слой керамики по структуре поликристалличен, состоит из множества беспорядочно ориентированных кристаллов и пор между ними. Поэтому путь прохождения теплового потока в такой структуре удлиняется, так как он распространяется не прямо перпендикулярно от источников тепла в виде теплонагруженного кристалла или мощного резистора к теплоотводу (металлическая подложка), а из-за наличия пор по некоторому извилистому пути от одного кристалла окиси алюминия к другому, контактирующему с ним, но находящемуся не на прямой линии, соединяющей источник тепла и теплоотвод. В результате этого возрастает тепловое сопротивление слоя керамики.

Использование в предлагаемом техническом решении в качестве керамического материала для напыления слоя керамики смеси кристаллического порошка глинозема и алюмосиликатного стекла, а также последующей пропитки боросиликатным стеклом позволило заполнить поры между кристаллами окиси алюминия, повысить теплопроводность слоя керамики, сделать путь распространения тепла прямым и кратчайшим между источником и теплоотводом и тем самым снизить тепловое сопротивление слоя керамики.

Кроме того, наличие в предлагаемом изобретении металлического подслоя позволяет улучшить условия отвода тепла от тепловыделяемых элементов микросхемы, так как он является дополнительным растекателем тепла, поскольку тепловой поток от источника тепла к теплоотводу распространяется по конусу, то при прохождения тепла сквозь толщу подслоя площадь сечения теплового потока на выходе из слоя превышает площадь сечения на входе, что расширяет площадь растекания тепла при входе в металлическую подложку.

Экспериментальным путем с помощью тепловизора была измерена температура поверхности резистора, находящегося на металлокерамических основациях, изготовленных по прототипу и в соответствии с предлагаемым способом. Резисторы были сформированы из резистивного сплава PC-3710 толщиной 0,05 мкм размером 5×10 мм с контактными площадками из металлизационной структуры Cr-Cu суммарной толщиной 3-5 мкм, покрытой пленкой золота толщиной 1-3 мкм. Температура измерялась через 15 мин после включения резистора в рабочий режим в условиях неподвижного воздуха при подводимой мощности 1 Вт. При использовании металлокерамического основания, изготовленного в соответствии с предлагаемым способом, температура в средней точке резистора на 80-120°С ниже, чем у резистора, размещенного на металлокерамическом основании, изготовленного по прототипу. Кроме того, распределение температуры по площади равномерное, в отличие от температурного профиля резистора у прототипа, где он неоднороден: в центре резистора температура имеет наивысшее значение, а к краям температура резко падает. Это говорит о том, что контактные площадки по краям резистора действуют как теплоотвод, а слой керамики как термический барьер. Благодаря снижению температуры у резистора, находящегося на поверхности металлокерамического основания, изготовленного в соответствии с предлагаемым способом, возможно в 2-4 раза увеличить допустимую мощностную нагрузку при тех же физических размерах резистора или уменьшить его размеры.

Расчетным путем определим величину теплового сопротивления слоя керамики для мощного резистора, снабженного теплоотводом, по следующей формуле:

где Rp-т - тепловое сопротивление слоя керамики; Тр - температура резистора; Тт - температура теплоотвода; Р - мощность, выделяющаяся на резисторе. Для резистора с выделяющейся на нем тепловой мощностью 1 Вт, температурой теплоотвода 20°С и температуре резистора, размещенного на металлокерамическом основании, изготовленного по предлагаемому способу 130°С и по прототипу - на 120°С выше и равной 250°С, было определено, что тепловое сопротивление слоя керамики равно 230°С/Вт и 110°С/Вт, т.е. тепловое сопротивление после пропитки стеклом уменьшается по сравнению со слоем, полученным по прототипу, в 2 раза. Коэффициент теплопроводности у слоя керамики по прототипу составил 1,25-4,19 Вт/м·°С, у слоя керамики, полученного по предлагаемому способу, увеличился до 29,30-40,37 Вт/м·°С.

Как видно из полученных данных, изготовление микросхем предложенным способом позволило улучшить распределение тепла от резисторов и кристаллов транзисторов, снизить тепловые сопротивления и повысить надежность работы микросхем.

Кроме того, измерения шероховатости поверхности глазури непосредственным измерением высоты микронеровностей показали, что высота неровностей Rz находится в пределах 0,1-0,2 мкм, это соответствует 12-13-му классу чистоты поверхности. Повышение класса чистоты обработки поверхности с 8-го, получаемого у прототипа, до 13-го позволило проводить процессы очистки в растворах вакуумного напыления тонких пленок из резистивных сплавов, проводящих слоев из хрома и меди, процессов фотолитографии и гальванического наращивания золота и получать в результате рисунки микросхем с размером элементов с минимальным размером 10 мкм.

Испытания микросхем на теплоустойчивость показали, что микросхемы, изготовленные в соответствии с прототипом, растрескивались после 3-12 термоциклов в режиме +175°С (воздух, 30 минут) - +20°С (вода, 10 минут), в то время как образцы микросхем по предлагаемому способу выдержали более 400 термоциклов. Кроме того, у микросхем, изготовленных по прототипу, из-за пористости происходило проникновение в поры травящих растворов и солей электролитов, что вызывало утечки и короткие замыкания, а при длительной работе в эксплуатационных режимах - деградацию параметров элементов микросхем, в то время как у микросхем, изготовленных по предлагаемому методу, этих явлений не наблюдалось.

Таким образом, изготовление микросхем на металлических подложках из дешевой стали марки 08КП с последовательно напыленными с помощью аргоно-азотной плазмы слоями из порошкообразного материала ПН70Ю30 и керамического материала из кристаллического порошка глинозема марки Г-ОО, который перед ф