Рейтинг: 4.0/5.0 (1760 проголосовавших)

Рейтинг: 4.0/5.0 (1760 проголосовавших)Категория: Инструкции

5.1. Для обеспечения требуемого уровня качества необходимо производить:

а) проверку квалификации сварщиков;

б) контроль исходных материалов, труб и трубных заготовок, запорной и распределительной арматуры (входной контроль);

в) систематический операционный (технологический) контроль, осуществляемый в процессе сборки и сварки;

г) визуальный контроль (внешний осмотр) и обмер готовых сварных соединений (для сварных соединений, выполненных двусторонней автоматической сваркой под слоем флюса - дополнительно по макрошлифам);

д) проверку сварных швов неразрушающими методами контроля;

е) механические испытания сварных соединений, выполненных стыковой контактной сваркой оплавлением, сваркой вращающейся дугой и паяных соединений.

5.2. К прихватке и сварке стыков трубопроводов в случае применения дуговых методов допускаются сварщики, окончившие специализированные профессионально-технические училища или курсы (школы), имеющие установленной формы удостоверения и аттестованные для сварки соответствующей группы труб по диаметру и (или) соответствующего спец. соединения (технологические трубопроводы диаметром менее 89 мм, захлесты, разнотолщинные элементы, прямые врезки, тройниковые соединения, заварка технологических отверстий).

5.3. К сварке трубопровода в случае применения прессовых методов допускаются операторы электроконтактных установок, прошедшие соответствующую подготовку и имеющие удостоверения на право проведения работ по электроконтактной сварке трубопроводов.

5.4. Аттестацию и проверку квалификации сварщиков осуществляет постоянно действующая комиссия треста под председательством его главного инженера. В состав комиссии должны быть включены инженерно-технические работники служб сварки, контроля, охраны труда и техники безопасности, а также представители профсоюзной организации.

5.5. Комиссия проводит аттестацию и проверку квалификации сварщиков в случаях, объемах и с использованием методик, определяемых требованиями "Строительство магистральных и промысловых трубопроводов. Сварка" ВСН 006-89.

Трубы, детали трубопроводов, запорная и распределительная арматура

5.6. Все трубы, детали трубопроводов, элементы запорной (распределительной) арматуры могут быть приняты в монтаж только после прохождения приемки и (или) освидетельствования на соответствие их требованиям раздела 4 настоящих ВСН, а также требованиям ВСН 006-89.

5.7. Для проведения сварочных работ на строительстве магистральных и промысловых трубопроводов допускается применение электродов, флюсов, проводок, защитных газов только тех марок, которые регламентируются требованиями ВСН 006-89.

5.8. Все поступающие на участок централизованного хранения и подготовки к использованию сварочные материалы подвергают количественному и качественному контролю.

5.9. Контроль сварочных материалов осуществляют работники специализированной службы входного контроля или комиссия, в состав которой входят представители монтажной организации, сварочной службы или ПИЛ (включая сварщика, выполняющего технологические пробы) отдела снабжения.

5.10. При определении качества сварочных материалов устанавливают: наличие сертификатов на каждую партию и марку материалов, а также соответствие маркировки и условного обозначения сварочных материалов в сертификате и на этикетке упаковки; состояние упаковки; состояние поверхности покрытия электродов; состояние поверхности сварочной проволоки; однородность и цвет зерен флюса и т.д.

5.11. Сварочные материалы, которые по результатам входного контроля не соответствуют требованиям нормативных документов, признают некачественными и на них составляется акт в соответствии с положениями ВСН 006-89.

5.12. Операционный контроль осуществляют мастера и производители работ. При этом осуществляется проверка правильности и необходимой последовательности выполнения технологических операций по сборке и сварке в соответствии с требованиями ВСН 006-89 и действующих операционных технологических карт.

5.13. При сборке соединений под сварку проверяют:

– чистоту полости труб и степень зачистки кромок и прилегающих к ним внутренней и наружной поверхностей;

– соблюдение допустимой разностенности свариваемых элементов (труб, труб с деталями трубопроводов и пр.);

– соблюдение допустимой величины смещения наружных кромок свариваемых элементов;

– величину технологических зазоров в стыках;

– длину и количество прихваток.

5.14. Если требуется просушка свариваемых кромок или предварительный подогрев, производят контроль температуры подогрева.

5.15. При операционном контроле в процессе сварки осуществляют наблюдение за обеспечением строгого соблюдения режимов сварки (по показаниям контрольно-измерительной аппаратуры, установленной на сварочных агрегатах, постах, машинах и т.п.), порядка наложения слоев и их количеством, применяемых материалов для сварки корневого и заполняющих слоев, времени перерывов между сваркой корневого шва и "горячем проходом" и других требований технологических карт.

Визуальный контроль и обмер сварных соединений

5.16. Все (100 %) сварные соединения труб, труб с деталями трубопроводов, арматурой и т.д. после их очистки от шлака, грязи, брызг металла, снятия грата подвергают визуальному контролю и обмеру.

Визуальный контроль и обмер производят работники службы контроля (ПИЛ, специализированных управлений по контролю и т.п.).

5.17. При осмотре сварного соединения:

– проверяют наличие на каждом стыке клейма сварщика, выполнявшего сварку. Если сварку одного стыка выполняли несколько сварщиков, то на каждом стыке должно быть проставлено клеймо каждого сварщика в данной бригаде, или одно клеймо, присвоенное всей бригаде;

– проверяют наличие на одном из концов каждой плети ее порядкового номера;

– убеждаются в отсутствии наружных трещин, не заплавленных кратеров и выходящих на поверхность пор.

Клеймо сварщика (бригады) и порядковый номер плети (секции) на трубы из сталей с нормативным пределом прочности до 55 кгс/мм 2 допускается наносить сваркой электродами с основным покрытием, а на трубы из сталей с нормативным пределом прочности 55 кгс/мм 2 и более - только несмываемой краской.

5.18. По результатам обмера сварные соединения, выполненные дуговыми методами, должны удовлетворять следующим требованиям:

– величина наружного смещения кромок не должна превышать значений, приведенных в п. 5.90;

– глубина подрезов не должна превышать значений, приведенных в п. 5.90;

– усиление внешнего и внутреннего швов должно иметь высоту не менее 1,0 м и не более 3,0 мм и плавный переход к основному металлу;

– сварной шов облицовочного слоя должен перекрывать основной металл:

– при ручной сварке на 2,5-3,5 мм;

– при сварке порошковой проволокой на 1,5-3,5 мм;

– сварной шов облицовочного слоя, получаемого при автоматических методах сварки под слоем флюса, должен иметь ширину, указанную в табл. 2;

– подварочный слой, выполненный ручной сваркой, должен иметь ширину в пределах 8-10 мм;

– внутренний шов, получаемый при двусторонней автоматической сварке и при автоматической подварке, должен иметь ширину, не превышающую значений, приведенных в табл. 3.

5.19. При двусторонней автоматической сварке, а также односторонней автоматической сварке с автоматической подваркой на макрошлифе, изготовленном из каждого двухсотого стыка, измеряют геометрические размеры швов. Результаты измерений заносят в журнал сварки.

Толщина стенки, мм

Вид разделки кромок по ВСН 006-89

Глубина проплавления внутреннего слоя, мм,

Ширина утреннего шва, мм

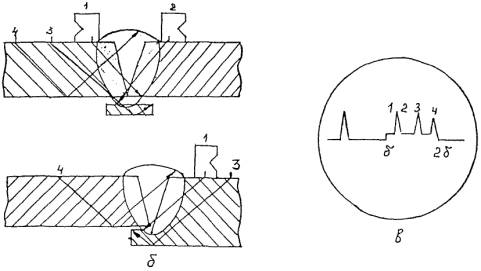

5.20. По результатам измерений, производимых на макрошлифе (рис. 1), сварное соединение должно отвечать следующим требованиям:

– смещение осей наружного и внутреннего швов (с ) от условной оси стыка не должно превышать 1,0 мм;

– величина перекрытия наружного и внутреннего швов (а ) должна быть не менее 2,0 мм при толщине стенки трубы до 12,0 мм и не менее 3,0 мм при толщине стенки 12,0 мм и более;

– глубина проплавления внутреннего шва (hв ) должна быть не более указанной в табл. 3;

– ширина внутреннего шва (Вв ) должна быть не более указанной в табл. 3.

5.21. В случае отклонения геометрических параметров сварных швов от значений, регламентируемых требованиями п. 5.22, сварку необходимо остановить, отладить оборудование и скорректировать режимы сварки, а 199 стыков, предшествующих вырезанному, считают годными, если по результатам неразрушающего контроля в них отсутствуют недопустимые дефекты.

Рис. 1. Схема определения геометрических параметров сварного шва по макрошлифу:

1 - ось первого (наружного) слоя шва;

2 - ось внутреннего слоя шва;

3 - условная ось стыка;

а - перекрытие наружного и внутреннего слоев шва;

с - смещение осей наружных и внутреннего слоев шва от условной оси стыка;

hв - глубина проплавления внутреннего слоя шва;

Вв - ширина внутреннего шва

5.22. Сварные соединения трубопроводов, выполненные дуговыми методами сварки, которые по результатам визуального контроля и обмера отвечают требованиям пп. 5.17-5.21 настоящих ВСН, а также требованиям ВСН 006-89, подвергают неразрушающему контролю.

Заключения, радиографические снимки, зарегистрированные результаты ультразвуковой дефектоскопии, магнитные ленты и диаграммы фактического режима стыковой сварки оплавлением хранятся в производственной испытательной лаборатории (ПИЛ) до сдачи трубопровода в эксплуатацию.

5.23. К проведению неразрушающего контроля допускаются дефектоскописты, окончившие специализированное профессионально-техническое училище, техникум по соответствующей специальности или курсы по подготовке дефектоскопистов, имеющие документ об окончании учебного заведения и (или) удостоверение установленной формы.

Заключение о качестве проконтролированных соединений имеют право выдавать и подписывать дефектоскописты и инженерно-технические работники, аттестованные по категории "Г" в соответствии с требованиями "Положения об аттестации дефектоскопистов". - М: ВНИИПКтехоргнефтегазстрой, 1986.

Дефектоскописты и инженерно-технические работники подразделений контроля должны проходить повторную аттестацию (переаттестацию).

Повторная аттестация (переаттестация) проводится:

а) периодически, не реже одного раза в 12 мес;

б) при перерыве в работе свыше 6 мес.

В удостоверении должны быть пометки о прохождении аттестации или вкладыши установленной формы.

5.24. Методы и объемы неразрушающего контроля определяются проектом и в зависимости от назначения и диаметра трубопровода, проектного давления транспортируемой по нему среды, а также категории трубопровода и (или) его участков могут быть выбраны по табл. 4.

гидравлический метод с люминесцентным индикатором покрытия.

2.1. При внешнем осмотре проверяется соответствие требованиям нормативно-технической документации подготовка кромок и сборка соединения под сварку, а именно:

- величина притупления кромок;

- угол разделки кромок;

- шероховатость поверхности обработки кромок;

- величина и равномерность зазора.

2.2. Визуальный послойный контроль сварных швов производится с целью определения качества шва и предупреждения возможности выполнения шва с нарушением технических требований по глубине проплавления свариваемых кромок и сплошности металла шва.

2.2.1. Визуальный послойный контроль позволяет выявить в каждом слое после его зачистки следующие наружные дефекты: трещины, непровары (несплавления), свищи, поры, шлаковые включения, подрезы, наплывы, прожоги, незаплавленные кратеры, смещение и увод свариваемых кромок.

2.2.2. Глубина проплавления оценивается косвенно при осмотре первого (корневого) валика шва по его размерам и характеру формирования в соответствии с требованиями технологического процесса.

2.3. Магнитопорошковый и цветной методы контроля сварных соединений производятся с целью выявления в сварных швах поверхностных и подповерхностных дефектов.

2.3.1. Магнитопорошковый метод контроля позволяет выявить в металле шва дефекты типа трещин, непроваров (несплавлений), пор, шлаковых включений на глубине не более 2 мм.

2.3.2. Контроль методом цветной дефектоскопии позволяет выявить выходящие на поверхность невидимые невооруженным глазом или слабо видимые дефекты типа трещин, свищей, пор, непроваров (несплавлений), подрезов, шлаковых включений и другие несплошности.

2.3.3. Магнитопорошковый и цветной методы контроля сварных соединений осуществляются в соответствии с ОСТ 26-01-84-78, инструкцией И 26-7-74.

2.4. Контроль сварных соединений гидравлическим методом с люминесцентным индикаторным покрытием производится с целью выявления в сварных швах сквозных дефектов типа прожогов, трещин, свищей, пор и непроваров (несплавлений).

2.4.1. Гидравлический метод с люминесцентным индикаторным покрытием осуществляется в процессе гидроиспытания в соответствии с РТМ 26-370-80 и инструкцией ВНИИПТхимнефтеаппаратуры «Контроль сварной аппаратуры на прочность и герметичность жидкостными методами с применением люминофоров».

2.4.2. При необходимости проведения контроля герметичность после испытания на прочность, контроль герметичности может проводиться любым другим методом по РТМ 26-370-80, предусмотренным ГОСТ 3242-79, обеспечивающим соответствующую (требуемую) чувствительность.

2.5. Контроль исправленных дефектных участков производится внешним осмотром, послойным визуальным контролем, магнитопорошковой или цветной дефектоскопией и гидравлическим испытанием.

3. ОБЪЕМ КОНТРОЛЯ3.1. Каждый недоступный для проведения радиографического и ультразвукового контроля сварной шов должен подвергаться 100 % контролю следующими методами в зависимости от группы аппаратов по ОСТ 26-291-79 (см. таблицу).

Для сосудов и аппаратов 1 и 2 групп:

- визуальным послойным контролем;

- цветной дефектоскопией или магнитопорошковой дефектоскопией, которые могут быть заменены гидравлическим методом с люминесцентным индикаторным покрытием или заменяющим его по чувствительности согласно РТМ 26-370-80.

Для сосудов и аппаратов групп 5а и 5б:

- визуальным послойным контролем.

3.2. Обязательному 100 % контролю цветным или магнитопорошковым методами подвергаются сварные швы, недоступные для проведения радиографического и ультразвукового контроля сосудов всех групп, склонные к образованию трещин при сварке.

Необходимость проведения цветного или магнитопорошкового контроля сварных швов, склонных к трещинообразованию, указывается в конструкторской документации в соответствии с перечнем, приведенным в приложении 1.

3.3. Для многопроходных швов сварных соединений допускается замена гидравлического метода с люминесцентным индикаторным покрытием на визуальный послойный контроль с цветной дефектоскопией каждого слоя.

3.4. Для сварных соединений всех групп сосудов и аппаратов с полным проплавлением шва, недоступных для проведения радиографического контроля, но конструктивные особенности которых позволяют проводить ультразвуковую дефектоскопию корневой части шва хотя бы с одной стороны шва, гидравлический метод с люминесцентным индикаторным покрытием может быть заменен ультразвуковым контролем корневой части шва. Ультразвуковой контроль в этом случае проводится в соответствии с ОСТ 26-204-83 или отраслевой инструкции РДИ 26-128-80 для сварных соединений аустенитного и аустенитно-ферритного классов.

3.5. Сварные соединения штуцеров внутренним диаметром менее 100 мм подвергаются внешнему осмотру и измерениям, гидравлическим испытаниям, цветной или магнитопорошковой дефектоскопией - для сталей, склонных к образованию трещин при сварке в сварном шве и околошовной зоне (приложение 1).

ИСПОЛЬЗУЕМЫЕ МЕТОДЫ КОНТРОЛЯ В ЗИВИСИМОСТИ ОТ ГРУППЫ СОСУДОВ И АППАРАТОВ

Группа аппаратов по ОСТ 26-291-87

- визуальный послойный контроль.

3.6. Для случая укрепления отверстия накладными кольцами контроль герметичности сварных швов приварки колец к корпусу аппарата и к патрубку штуцера производится пневматическим испытанием при давлении в соответствии с требованиями ОСТ 26-291-79. Для сталей, склонных к трещинообразованию, сварные швы приварки накладок проверяются, кроме того, цветной дефектоскопией.

При таком методе контроля проверка на герметичность указанных сварных соединений гидравлическим методом с люминесцентным индикаторным покрытием не производится.

3.7. Контроль герметичности сварных швов приварки труб к трубной решетке аппарата осуществляется одним из методов, предусмотренных РТМ 26-370-80, а для сталей, склонных к образованию трещин также и цветным методом.

3.8. Методы контроля качества сварных соединений, недоступных для радиографии и ультразвуковой дефектоскопии, устанавливаются конструкторской организацией - разработчиком технического проекта, согласовываются с заводом изготовителем, указываются в рабочих чертежах и схемах контроля.

4. ОЦЕНКА КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ И ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ4.1. Оценку качества сварных соединений, недоступных радиографическому и ультразвуковому контролю, по результатам контроля производят в соответствии с требованиями «Правил устройства и безопасной эксплуатации сосудов и аппаратов, работающих под давлением» Госгортехнадзора СССР, ОСТ 36-291-79.

4.2. На основании результатов контроля дается заключение о годности сварного шва по двухбальной оценке - «годен» или «негоден».

4.3. Результаты контроля регистрируются в журнале контроля, протоколе или заключении, к которому прикладывается схема расположения сварных соединений изделия. На схеме контроля (см. рекомендуемое приложение 2) указываются сварные соединения, проконтролируемые в соответствии с данной инструкцией.

4.4. В журнале контроля указываются сварные швы, проконтролированные каждым методом, их общая длина, результаты контроля, характеристика дефектов и заключение о годности шва (см. рекомендуемое приложение 3).

4.5. Заключение и схема контроля прикладываются к паспорту на изделие, а журнал контроля хранится как документ в зависимости от назначения и вида использования аппарата в течение расчетного срока службы.

4.6. Участки сварных швов, признанные «негодными» по результатам контроля, отмечаются на изделии и подлежат исправлению и повторному контролю, о чем производится запись в журнале контроля.

4.7. Устранение выявленных недопустимых дефектов производится по разработанной заводом-изготовителем технологии.

4.8. Проконтролированные сварные участки маркируются клеймом дефектоскописта при проведении цветного или магнитопорошкового методов, гидравлического метода с люминесцентным индикаторным покрытием и работника ОТК для внешнего осмотра, визуального послойного контроля.

4.9. Порядок маркировки определяется ГОСТ 25017-81 и техническими условиями на конкретное изделие.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ5.1. При проведении работ по визуальному послойному контролю сварных соединений и по контролю вскрытием необходимо руководствоваться требованиями ГОСТ 12.3.004-75 и действующей отраслевой нормативно-технической документацией на сварку.

5.2. При контроле сварных швов магнитопорошковым, цветным гидравлическим с люминесцентным индикаторным покрытием методами возможно воздействие следующих опасных и вредных производственных факторов:

- опасность поражения электрическим током;

- вредное воздействие паров растворителей;

- воздействие высокого уровня шумов;

- вредное воздействие ультрафиолетового излучения на глаза оператора.

5.3. Электробезопасность обеспечивается выполнением требований «Правил технической эксплуатации электроустановок потребителей и правил техники безопасности при эксплуатации электроустановок потребителей», утвержденных Госэнергонадзором СССР 12.04. и согласованных с ВЦСПС 09.04.69 г. а также ГОСТ 12.2.007.0-75 и ГОСТ 12.2.007.3-75.

5.4. При проведении работ по магнитопорошковому контролю необходимо руководствоваться требованиями безопасности, изложенными в ГОСТ 21105-75 и ОСТ 26-01-84-78, а при контроле цветным методом соответственно - в ГОСТ 18442-80 и отраслевой инструкцией И 26-7-74.

5.5. При проведении контроля герметичности жидкостными методами необходимо руководствоваться требованиями «Правил по технике безопасности при работе на стендах для гидравлического оборудования, выпускаемого заводами химического и нефтяного машиностроения», утвержденными Минхиммашем 07.12.76 г. а при контроле герметичности газовыми методами - требованиями РДП 26-52-81.

5.6. К работе по проведению контроля методами, предусмотренными настоящей инструкцией, допускаются лица, прошедшие обучение по «Программе подготовки операторов дефектоскопистов», получившие соответствующие удостоверения, прошедшие инструктаж по технике безопасности с записью в журнале, имеющие удостоверение о проверке знаний «ПТЭ электроустановок потребителей и ПТБ при эксплуатации установок потребителей», а также производственных инструктажей предприятия.

5.7. Перед включением электрооборудования дефектоскопист должен убедиться в наличии надежного заземления. Заземление должно соответствовать требованиям ГОСТ 12.1.030-81.

5.8. В шумных цехах необходимо использовать индивидуальные средства защиты (антифоны по ГОСТ 12.4.051-78). Уровни шума, создаваемого на рабочем месте оператора, не должны превышать допустимых по ГОСТ 12.1.003-76.

5.9. При проведении работ по контролю герметичности руководствоваться требованиями раздела 6 РТМ 26-370-80 и РДП 26-52-81 и «Правилами по технике безопасности при работе на стендах, для гидравлических испытаний оборудования, выпускаемого заводами химического и нефтяного машиностроения».

5.10. Для защиты глаз от ультрафиолетовых лучей при осмотре соединений и процессе их контроля методом люминесцентной дефектоскопии необходимо пользоваться защитными очками со стеклами типа ЖС-4 или щитками из соответствующего стекла.

5.11. Все работы с применением растворителей, проникающих жидкостей и проявляющих красок должны выполняться на рабочих местах, имеющих приточно-вытяжную вентиляцию с трехкратным обменом воздуха в течение одного часа, при этом работающий должен находиться в потоке поступающего воздуха.

5.12. Лица, допущенные к проведению работ по контролю сварных соединений неразрушающими методами, должны подвергаться обязательному предварительному и периодическому (1 раз в год) медицинскому осмотру для проверки состояния здоровья и отсутствия противопоказаний к работе, в соответствии с приказом МЗ СССР № 400 от 30.05.69 г.

ПРИЛОЖЕНИЕ 11. Низкоуглеродистые и низколегированные:

- 16ГС, 09Г2С, 17ГС, 10Г2С1, 2ОК - при ручной сварке деталей толщиной более 36 мм;

- 14Х2ГМР, 16Г2АФ, 15Г2СФ, 10ХСНД - при ручной сварке или толщине более 10 мм.

2. Теплостойкие хромомолибденовые и хромистые: 12ХМ, 15ХМ, 12М, 12Х1МФ, 1Х2М1,15Х5, 15Х5МУ, 15Х5ВФ, 12Х8ВФ, Х9М, Х8.

3. Аустенитные коррозионностойкие стали и сплавы без ферритной фазы: 02Х8Н22С6, 03Х19АГЗН10, 03Х21Н21М4ГБ, 03Х17Н14МЗ, 08Х17Н15МЗГ, 08Х18Н12Б, 10Х14Г14Н4Т, 06ХН28МДТ, 03ХН28МТД, ХН32Т, ХН78Т - при толщине 10 мм и более.

4. Высокохромистые ферритные коррозионностойкие:

08Х13, 08Х17Т, 15Х25Т - при толщине более 10 мм; 20Х13.

5. Двухслойные коррозионностойкие стали - переходной шов (термин определен РТМ 26-168-81).

Примечание: в соединениях элементов разной толщины склонность к трещинам определяется элементом большей толщины.

ПРИЛОЖЕНИЕ 2ФОРМА ЖУРНАЛА

КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

ЖУРНАЛ

контроля качества сварных соединений

Цена на этот документ пока неизвестна. Нажмите кнопку "Купить" и сделайте заказ, и мы пришлем вам цену.

Официально распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО "ЦНТИ Нормоконтроль".

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставкиИнструкция определяет методику контроля, а также порядок оценки качества и оформления документации при проведении ультразвуковой дефектоскопии сварных соединений трубопроводов из сталей перлитного и мартенсито-ферритного классов, выполненных всеми видами автоматической, полуавтоматической и ручной электродуговой сварки плавлением.

Заменен на ВСН 012-88. Часть I

Страница 3УДК 621 791 C8:62I 643 002 2

Настоящая Инструкция разработана взамен "Инструкции по применению ультразвукового метода дефектоскопии для контроля качества сварных стыков трубопроводов при стооительстве в различных климатических условиях" (ВСН 2-47-74) Ш и предназначена для использования при проведении работ по ультразвуковой; дефектоскопии сварных соедаюний трубопроводов и трубных элементов оборудования газокомпрессорных, газораспределительных и‘нефтеперекачивающих станций.

Инструкция разработано ВНИИСТом совместно с кВ^У им. И.Э.Баумана. В составлении Инструкции принимали учаотие. от ВНИИСТа - кандидаты тех к. наук H.ia.Ero-рычев,Л.К.Ыелконяя,Г.А.Гиллер.А.В,Благовещенский и инк.м.Н.Каганович;от КВТУ им Я,Э.Баумана: канд. техн наук Н.П. Алешин,инженеры Н.С.Урман и В.О.Баранов.

Замечания и предложения направлять по адресу: 105058, Москва, Окружной проезд, I&, ВНИЮТ.

© Всесоюзный научно-исследовательский институт по строитель-ству магистральных трубопроводов (ВНИИСТ), хэм

Страница 4I. ОБШИВ ПОЛОЖЕНИЯ

1.1. Настоящая Инструкция определяет методику контроля, а также порядок оценки качества и оформления документации при проведении ультразвуковой де^ктоскопии сварных соединений трубопроводов из сталей перлитного и мартенсито-ферритного класоов, выполненных Есеми видами автоматической, полуавтоматической и ручной электродуговой сварки плавлением.

1.2• Ультразвуковому контролю с применением настоящей Инструкции подвергают:

а) стыковые кольцевые сварные соединения магистральных и технологических трубопроводов, а также стыкоаые кольцевые швы приза ши соединительных деталей трубопроводов и запорной арматуры при толпдане стенок свариваемых элементов 4,0 мм и более;

б) угловые сварные швы соединительных деталей трубопро -водов, выполненные о полным проплавлением кромок и имеющие толщину стенки свариваемых элементов 4,0 мм и более.

Примечание. Кольцевые сварные соединения, выполненные стыковой сваркой оплавлением, подвергают ультразвуковому контролю в соответствии с прил.1 к настоящей Инструкции. Результаты контроля, полученные в соответствии с технологией, приведенной в прил.1, не являются основанием для браковки, а служат дополнительной информацией при оценке качества соединений по зарегистрированным параметрам процесса сварки.

1.3. Настоящая Лнотрукция разработана о учетом требований еде дую щх нормативно-технических документов:

Утверждена Министерством строительства предприятий .нефтяной и газовой промышленности 7/13^1981 г.

Срок введения I.У;. 1982 г. Срок действия до 1.У.1966Г.

Страница 5ГОСТ 14782-76 "Контроль неразрушаювдй. Швы сварные. Методы ультразвуковые";

СНиП 1М2-80 "Магистральные трубопровода";

"Руководство по методам контроля качества сварных соединений металлических конструкций и трубопроводов, выполняемых в строительстве" ?2].

1.4. Контроль сварных соединений следует проводить после исправления всех дефектов, обнаруженных при внешнем осмотре» измерения сварных соединений и после их термической обработки, если она предусмотрена технологическим процессом.

1.5. Объем ультразвукового контроля сварных соединений определяется категорией данного учаотка трубопровода и регламентируется СНиП Ш-42-80, а также другими действующими нормативными документами по оварке и контролю трубопроводов.

1.6. Дублирование результатов ультразвукового контроля просвечиванием рентгеновскими или гамма-лучами следует осуществлять:

если это необходимо по техническим уоловиям на оооруге -ние данного трубопровода;

в спорных случаях для точного установления вида обнаруженного дефекта.

ТРШВАЭДЯ к квшФшции двФкктоскошхтгсю1.7. К выполнению ультразвуков его контроля сварных соединений по п.1.2,а,б допускаются дефектоскопиоты, которые прошли обучение в объеме, предусмотренном соответствующими учебными планами и сборниками программ подготовки и повышения квалификации дефектоскодиотов до ультразвуковому контролю свар -ных соединений, выдержали соответствующие испытания, прошли производственную стажировку с опытным дефектоскопистом не ?<«-нее двух месяцев и получили удостоверение по установленной форме.

1.6. Дефектоскодисты, допущенные к проведению ультразвукового контроля сварных соединений и систеэтически осущест -вляющце его, должны пройти ежегодную переаттестацию.

Страница 6При переаттестации квалификационная комиссия треста устанавливает необходимость и объем повторных испытаний отдельно для каждого дефектоскописта в зависимости от качества выполненного им контроля сварных соединений методом удьтразву -ковой дефектоскопии, опыта и отажа его работ.

1.9» Десьвктоскописты, ягающие перерыв в работе более 6 месяцев, лишаются права на выполнение ультразвукового контроля сварных соединений и должны снова пройти теоретические и практические испытания в установленном объеме.

АППАРАТУРА И ОБОРУДОВАНИЕ

1.10. Для ультразвуковой дефектоскопия сварных соединений магистральных трубопроводов я трубных элементов оборудования газокомпрессорных и газораспределительных станций следует применять ультразвуковые эхо-импульсные дефектоскопы ДУК-66П, УД-24, УД-ЮП или аналогичные им по техническим характеристикам.

Дефектоскопы должны быть укомплектованы прямыми, раздельно-совмещенными и наклонными искателями на рабочую частоту 1,25 (1,6); 2,5 и 5,0 мГц.

При контроле сварных соединений по п. 1.2,а,б и диаметре свариваемых элементов 219 мм. и менее рабочую поверхность искателей необходимо притереть к поверхности трубы.

Приме чанае. Допускается применение импортных дефектоскопов и искателей, которые могут быть в распоряжении монтажных организации.

I.IX. Провешу аппаратуры должны выполнять:

а) оператор - ежедневно в начале смены;

б) лицо, ответственное за состояние аппаратуш, не реже одного раза в квартал, а также после каждого ремонта дефектоскопа.

I.X2. При выполнении работ по n.I.II,а,б в соответствии с требованиями ГОСТ 14782-76 и Инструкции до эксплуатации,прилагаемую к используемой аппаратуры, проверяют следующие параметры:

а) точку выхода ультразвукового луча;

Страница 71.15. Погрешность глубиномера проверяют путем сопоставления истинных координат цилиндрического отверстия I (рио.2) стандартом образце й 2 по ГОСТ 14782-76 с измеренными по глубиномеру и считают удовлетворительной, если погрешность не превышает -2 км.

Проверку погрешности глубиномера осуществляют после установки шкалы, соответствующей искателю.

1.16. Условную чувствительность проверяют по стандартному образцу № I (рис.З), а мертвую зону - по стандартному образцу й 2Сом.рис.2). Перед проверкой чувствительности и мертвой зоны дефектоскопа линию развертки следует совместить с горизонтальной шкалой на экране трубки, а дополнительные индикаторы настроить на срабатывание от эхо-сигналов высотой 5-7 мм.

Условную чувствительность определяют до максимальной глубине залегания отверстия диаметром 2 мм в стандартном образце й I по ГОСТ 14782-76 (см. рис.З), что четко Фиксируется всеми индикаторами дефектоскопа.

Величину мертвой зоны проверяют путем выявления отверстий диаметром 2 мм, расположенных на глубинах 3 л S мм в стандартном образце Я 2 (см.рио.2), при заданной условной чувствительности дефектоскопа о искателем.

Работоспособность дефектоскопа и искателя считают удовлетворительной, если всеми индикаторами дефектоскопа обеспечивается выявление в стандартных образцах tf I и 2 отверстий, расположенных на глубинах, указанных в табл.2.

Угол призмы покателя В град. J

Глубина расположения отражателей, подлежащих выявлению, мм

в стандартном образце a I (условная чувствительность)

в стандартном образце я 2(мертвая зона)

Страница 10

Рис.З. Стандартный образец & i по ГОСТ 14782-76 :

I-контрольные сверления для определения условной чувствительности; 2-ступенчатый вырез для проверки разрешающей способности нормальных и скате лз и; 3-ступенчатый цилиндр дол проверки разрешающей способности наклонных искателей; 4-прорезь для проверки точности работы глубиномера; 5-вырез для установки иокателя; ь-контрольное сверление для определения угла наклона призмы искателя; 7-шкала для определения угла наклона призмы искателя

Х.Х7. Бее обнаруженные при проверках неисправности должны быть устранены до начала выполнения работ по контролю*

1.18. Технические характеристики всех отремонтированных или вновь полученных дефектоскопов надлежит проверить в объеме требований ГОСТ 14782-76. Результаты проверки должны быть зафиксированы в формуляре дефектоскопа (вместе о данными о проведенном ремонте).

1.19. Лаборатория (Ш) должна быть оснащена:

Страница 11подводкой сети переменного тока частотой 50 Гц; подводкой горячей и холодной воды; шкалами для одежды и обуви, лабораторными и канцелярскими столами, стеллажами и шкафами для хранения аппаратуры, образцов, запасных частей, документации;

стабилизаторами питающего напряжения; ультразвуковыми дефект оскопа*яа; серийными и специализированными искателями; соединительными высокочастотными кабелями; комплектами стандартных образцов и вспомогательных ус-тройств КОУ-2 (иля КЗГ-1);

испытательными образцами; технической документацией;

электроизмерительной и радиотехнической аппаратурой для проведения проверочных и ремонтных работ;

вспомогательными устройствами и приспособлениями (шаб -лонами, линейками, шкалами и др.);

слесарным и мерительным инструментом; емкостями с контактной жидкостью; приспособлениями для установки и транспортировки дефектоскопов.

ПОДГОТОВКА К ПРШ5ДЕШЮ КОНТРОЛЯ

1.20. Поверхность сварного соединения, подлежащего ультразвуковому контролю, должна быть о обеих сторон шва очищена от брызг металла, шлака, окалины, грязи, льда и снега.

Очищать поверхность сварного соединения следует шаберами, напильниками, металлическими щетками, очистными машинками и т.д. После очистки шероховатость подготовленной поверхности должна быть не менее Rz =40 мкм до ГОСТ 2789-73 .

1.21. Околошавную поверхность контролируемого соединения необходимо очистить с обеих сторон усиления шва. Шрана зоны очистки с каждой стороны должна быть не менее 2,5 8 + 40 мм (где о - толщина стенки, км).

1.22. Рабочее место оператора должно быть подготовлено до проведения контроля. При контроле свгА аых соединений трубо-

Страница 12проводов, лежащих на земле, их укладывают на лежки, чтобы обеспечить возможность контроля нижней части соединения. В необходимых случая* (контроль сварных швов трубопроводов большого диаметра при работе на высоте и т.п.) следует устанавливать леса, помосты, лестницы и ограждения.

1.23* Прежде чем приступить к выполнению работ по контролю оператор обязан:

а) подучить задание на контроль с указанием вида сварного соединения я его расположения на контролируемом объекте (узле, трубопроводе), марки стали, толщины а диаметра сварных элементов;

б) ознакомиться с конструкцией и особенностями технологии выполнения сварных соединений, а также с документацией, в которой указаны допустимые отклонения от установленной технологии и результаты предыдущего контроля.

1.24. Подготовленные для контроля давегасности непосредственно перед прозвучиванием. необходимо тщательно протереть ветошью и докрыть сдоем контактной смазки. В качестве смазки в зависимости от температуры окружающей среды применяют:

при температурах от-25 до -30°С -солидол, технический вазелин;

при температурах от 0 до 20-25°С автолы различных марок, трансформаторное масло и т.п.;

при температурах ниже -25-3lflc - автол, разбавленный до необходимой консистенции дизельным топливом.

При тешературах выше оЧ) рекомендуется применять контактную смазку на основе обойного клея, для этого строительный обойный клей (КМЦ) растворяют в теплой воде в объемном соотношении 1:1 - 1:3 в зависимости от условий проведения контроля.

1.25. Подготовку поверхности контролируемых соединений к контролю и удаление контактной смазки после проведения контроля должен выполнять специально выделенный персонал; в обязанности оператора эти работы не входят.

Страница 13ОСОБЕННОСТИ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ 3 НЕБДАГОПРИЯГШХ КШШИЧВС2СИХ УСЛОВИЯХ

1,26. При древ едении ультразвукового контроля в неблагоприятных климатических условиях необходимо предусмотреть меры для защиты оператора и предохранения аппаратуры от воздействия низких температур, от атмосферных осадке© и ветра.

Для этого на рабочем месте следует устроить укрытие из брезента (типа палатки), укрепляемого на легко разборном каркасе.

При температуре окружающего воздуха (Яс и ниже в таком укрытии необходимо установить обогревательные приборы. Оператор должен быть снабжен злектрообогревательным комплектом "Пингвин".

1.27. Ультразвуковой контроль при отрицательных температурах следует проводить по окончании сварки (термообработки) после того как остынет металл в околошовней зоне примерно до

1.28. При контроле потолочной части стыков необходимо обеспечить дефектоскодиста утепленным ковриком (подстилкой), изготовленным из влагонепроницаемого материала.

1.29. Приборы должны быть помещены в утепленные чехлы (мешки-термостаты), чтобы избежать недопустимых отклонений параметров отдельных элементов радиосхем дефектоскопов или выхода их из строя под воздействием низких температур (ниже оговоренных техническими характеристиками применяемой ашаютуры).

Чехлы могут быть изготовлены из брезента с войлочной или ватной прокладкой.

ТЕХНИКА БЕЗОПАСНОСТИ И ПРОИЗВОДСТВЕННАЯ САНИТАРИЯ

1.30. Работа по ультразвуковому контролю должны выполняться в соответствии о требованиями:

СНиП Ш-4-80 "Техника безопасности в строительстве"; "Правилами техники безопасности при строительстве магистральных трубопроводов" [31.

1.31. При работе с дефектоскопом, питающимся от сети переменного тока, необходимо соблюдать требования "Правил тех -

Страница 14яической эксплуатации электроустановок потребителей я Правил техники безопасности при эксплуатации электроустановок потребителей" [4].

Пзред кандым включением дефектоскопа оператор должен проверить наличие надежного заземления прибора медным проводок сечением яе менее 2,5 мРш

1.32. При выполнении ультразвук се ого контроля необходимо предохранить руки дефектоскодиста от непосредственного воздействия ультразвуковых колебаний. С этой целью с поверхности искателя, соприкасающейся с рукой дефектоскопяста, следует удалять контактную смазку, применяя для этого растворителя на спиртовой основе*

1.33. Мероприятия по пожарной безопасности осуществляют

в соответствии с требованиями типовых правил пожарной безопасности для промышленных предприятий, утвержденных ГУНО МВД СССР в 1975 г.

1.34. Ультразвуковой контроль должно, как правило, выполнять звено из двух де^ктоскопиотов.

1.35. При контроле сварных соединений деталей трубопроводов, изготавливаемых в заводских условиях, лица, участвующие в проведении работ по контролю, должны соблюдать требования инструкций по технике безопасности, действующих на данном предприятии.

1.36. Перед допуском к проведению ультразвуковой дефектоскопии все лица, участвующие в работах по ее выполнению, должны пройти соответствующий инструктаж по технике безопасности с регистрацией в специальном журнале.

1.37. Инструктаж по технике безопасности необходимо проводить периодически, не реже одного раза в квартал и при каждом изменении уоловий работы.

1.38. Перед проведением контроля на высоте, в труднодоступных местах или вцутри металлоконструкций оператор должен пройти дополнительный инструктаж по технике безопасности и выполнять работы в этих условиях под руководством, лица, от -ветственного за данные работы (мастера или прораба).

1.39. Перед выполнением работ на высоте необходимо устроить прочные и устойчивые лзоа, подмостки иди люльки с надежными ограждениями.

Страница 151.40. При проведении работ по контрола вблизи мест выполнения сварочных работ рабочее место дефектоскописта должно быть ограждено светоэащтнынп экранами.

1.41. Ъ случае нарушения правил техники безопасности де-|ректоскопист должен быть отстранен от работы к вновь может быть допущен к работе только после повторного инотруктаяа по технике безопасности я проверки его знаний с регистрацией в специальном журнале.

2. ПАРАМЕТРЫ Х0Н1Р01Я И НАСТРОЙКА АППАРАТУРЫ ПАРАМБГШ КОНТРОЛЯ CbAPHui СС2ДШНИЙ

2.Х. Контроль стыковых кольцевых сварных соединений осуществляют наклонными искателями, характеристики которых указаны в табл.З.

Толхфзна стенки основного металла контролируемого соединения, мм

Примечания: I. В скобках указан угол призмы при контроле изнутри трубы.

2. Если нет серийных искателей с характеристиками, приведенными в таблице, тс искатели с ха пак теше тиками, указанными в табл.З, можно наготовить в соответствии с поил.2.

3. Допускается применение импортных искателен с углами, близкими к значениям, указанным в табл.З.

Страница 162.2. Контроль сварных соединений осуадствлыст с обеих сторон усилении шва прямы:* и. однократно отраженным лучами (рис.4). Сварные швы приварки соединительных деталей трубопроводов и запорной ау«атуры допускается контролировать только со стороны трубопровода (патрубка), если невозможен контроль с двух сторон.

Рис.4. Способы поозвучивания сзагшх соединений:

а-прозъучдвание догмам лучом; б-прозвучивание однократно отраженным лучом; я -угол ввода УЗК; а - тодада стенки основного металла кон-тоолируемого соединения; Ьток - максимальное расстояние между искателе. и контролируешь! швом; L min -минимальное оасстояние мевду искателем и контролируешь* шво?.'.

2.3. ирозвучлвание контролируемого шва осуществляют с внешней или (при наличия доступа к шву изнутри трубы) с внутренней поверхности трубы.

Страница 17

Рас.5# Номограмма для определения пределов перемещения искателя:

LmoxO- максимальное расстояние наезду искателем и контролируемым швом при прозвучивашш прямым лучом; Lmini - машинальное расстояние между искателем и коятролиэуемым швея/, при ирозвучивакии однократно отраженным лучом; Zmaxl -максимальное расстояние меаду искателем и контролируемым швом при прозвучав али однократно отрааенньш лучом; Ы -угол ввода УЗК; о -толщина стенки основного металла контролируемого соединения

г А. Пределы перемещения Lmax и Lmin (см.рио.4) искателя вдоль об разую лей трубы при сканировании определяют пс номограмме, приведенной на рис.5, или по испытательным образцам.

Страница 18Перед началом дрозвуадвания в окол отавной зоне оварного соединения, подлежащего контролю, с каждой стороны валика усиления на расстояниях LmaK и Lm in наносят мелом (или краской) две линии, ограничивающие в процессе контроля зону дере-мщения искателя (зону сканирования).

2.5. Настройку ультразвуковых дефектоскопов осуществляют по испытательному образцу (рис.6), который должен быть изго -товден из материала контролируемого соединения и иметь толщину ( S’ ) и кривизну поверхностей f идентичные толщине стенки и кривизне поверхностей этого соединенил^На образец наносят контрольные зарубки, размеры которых b и h приведены

Заготовку для испытательного образца вырезают из трубы вдоль ее образующей.

2.6. Настройку скорости развертки осуществляют до углам испытательного образца. Плавно перемещая искатель по поверхности образца, последовательно получают отражения от нижнего угла образца прямым лучом, верхнего угла - однократно отра -же иным лучом.

Отражение от верхнего или нижнего угла испытательного образца определяют по изменению высоты сигнала при прощупывании ?*бст отражения пальцем, омоченным контактной смазкой.

Регуляторами "Развертка плавно" и "Развертка 1-П" добиваются того, чтобы эхо-сигнал от верхнего угла образца находился вблизи (10-15 мм) правого обреза экрана дефектоскопа.

2.7. Настройку строб-импульса осуществляют по зарубкам в испытательном образце (рис.7).

Перемещая искатель по поверхности образца, находят эхо-сигнал от нижней зарубки прямым лучом (см.рис.7а) и совмещают передний фронт строб-импульса с положением максимума этого эхо-сигнала с помощью регулятора "Координаты" или "Расстояние?

Затем находят положение максимума эхо-сягяала от верхней зарубки, для этого озвучивают ее однократно отраженным лучом,

Страница 19

Рас.7. Схема настройки строб-ишудьса:

а-доложанле искателей на испытательном образце при озвучивании зарубок; б-изображе-ние на экране дефектоскопа; I и 2-зарубки в иодатательном образце; I и 2 -эхо-сигнала от зарубок в испытательном образце

отражателям (зарубкам*) в испытательном образце. Уровень чувствительности дефектоскопа устанавливают близким к максимальному и попеременно получают максимальные отраженные сигналы от нижней и верхней зарубок.

Предпочтительны следующие положения некалиброванных регуляторов:

"Стоечка” - крайнее лввое;

"ВРЧ П (ПВАРУ П )- крайнее левое.

Плавно уменьшал чувствительность» добиваются того» чтобы высота эхо-сигнала от зарубок на экране дефектоокода составляла 20 т от линии развертки. Положение регуляторов "Осдаб-