Рейтинг: 5.0/5.0 (1792 проголосовавших)

Рейтинг: 5.0/5.0 (1792 проголосовавших)Категория: Бланки/Образцы

А. И. ЯЩУРА Справочник

СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ

4.3.1. Основными документами по планированию ремонта оборудования являются:

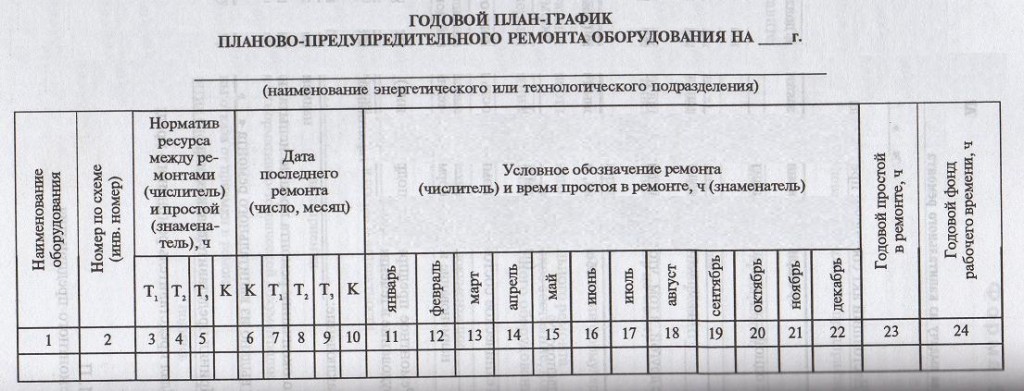

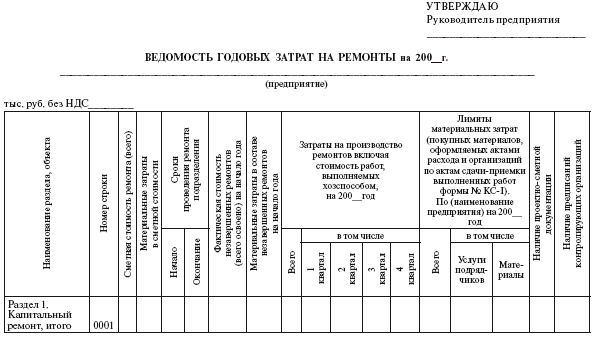

ведомость годовых затрат на ремонты (форма 9); годовой план график ППР оборудования (форма 7);

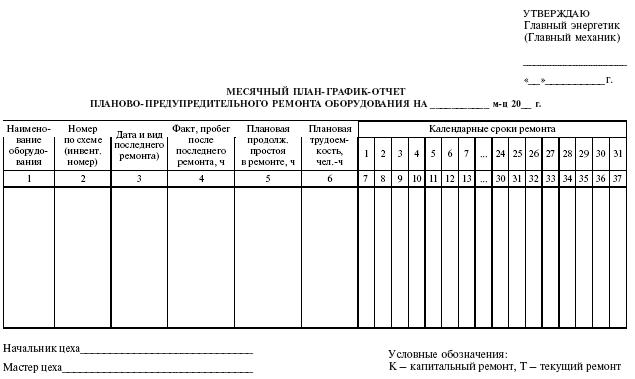

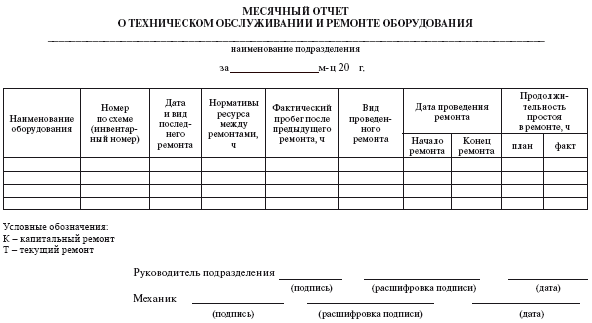

месячный план график отчет ППР (форма 8) или месячный отчет

о ремонтах (форма 8А).

4.3.2. Ведомость годовых затрат на ремонт оборудования разрабатывается ОГЭ на основе проектов годовых план графиков ремонта оборудования энергетических цехов, нормативов затрат на ремонт и сметной документации на текущий и капитальный ремонты. При этом учитывается реальное техническое состояние оборудования, и величина ремонтного фонда ОГЭ.

4.3.3. Проект ведомостей затрат цеха с разбивкой по кварталам составляют мастера энергетических цехов (заместители начальников цехов по производству) и направляют в ОГЭ предприятия, предварительно подписав у начальников цехов.

На основании цеховых проектов ведомостей затрат на ремонты по всем цехам ОГЭ составляет ведомость годовых затрат на ремонт по ОГЭ предприятия, которую подписывает начальник ОГЭ и направляет в планово-экономический отдел предприятия к 15 января года, предшествующего планируемому. Допускается представление проектов затрат цехов непосредственно в планово-экономический отдел.

Общая сумма годовых затрат на ремонты не должна превышать величину ремонтного фонда, расчет которой рассматривается в п. 4.7.

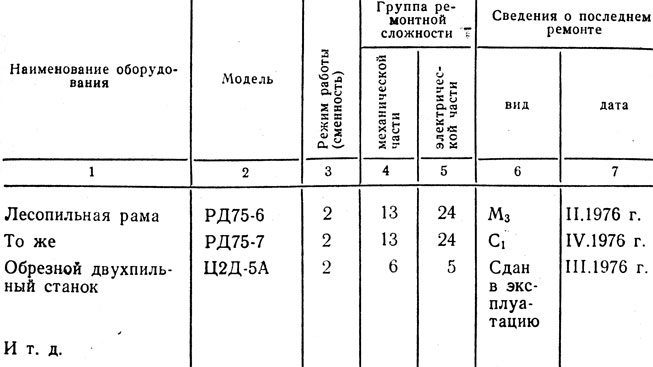

4.3.4. Годовые планы графики ППР оборудования составляются мастерами энергетических цехов, которые согласовывают их с другими службами предприятия и представляют в трех экземплярах в ОГЭ к 10 ноября года, предшествующего планируемому.

4.3.5. Представленные годовые планы графики подписываются главным энергетиком, согласовываются с главным механиком и производственным отделом и утверждаются главным инженером предприятия. Один экземпляр утвержденных графиков ОГЭ направляет в ОГМ, другие – в энергетические цеха. Один экземпляр остается в ОГЭ для контроля.

4.3.6. В годовые планы графики ППР включается все оборудование, подлежащее ремонту в планируемом году.

4.3.7. Месячные планы графики отчеты ремонта1 составляют мастера (энергетики) энергетических цехов на основе годовых планов графиков ремонта оборудования, согласовывают их со службами производства и представляют на утверждение главному энергетику за десять дней до конца месяца, предшествующего планируемому.

4.3.8. Календарные сроки ремонта неосновного оборудования по месячному плану графику отчету, как правило, приурочиваются к срокам ремонта основного оборудования, работу которого оно обеспечивает.

4.3.9. Утвержденные месячные графики ремонта не позднее, чем за неделю до начала планируемого месяца направляются в энергетические цеха по принадлежности и являются для них планом заданием на предстоящий месяц. Они же являются и отчетным документом о производственной деятельности оперативно ремонтного и ремонтного персонала.

1 Допускается месячное планирование проводить по годовому графику ремонта. Отчет за месяц при этом следует делать по месячному отчету (форма 8А).

4.3.10. Дополнительно к месячному плану графику отчету ремонта энергетического оборудования в цехах разрабатываются следующие графики: графики регламентированного ТО энергетического оборудования, контрольно-измерительных приборов и автоматики (КИПиА).

4.3.11. Ответственность за выполнение годового и месячного планов графиков ремонта оборудования возлагается на начальника энергетического цеха.

4.3.12. Годовые и месячные графики ППР могут быть разработаны на основе ремонтных нормативов настоящего Справочника.

В зависимости от условий работы и с учетом технического состояния оборудования разрешаются следующие отклонения от норматива периодичности ремонта:

±20% – для текущего ремонта; ±15% – для капитального ремонта.

Перепробег сложного энергетического оборудования, подконтрольного Федеральному надзору, не разрешается.

4.3.13. Отклонения более указанных выше или замена одного вида ремонта другим допускается с разрешения лица, утвердившего график, и только после тщательной проверки технического состояния оборудования и составления акта на изменение календарного срока ремонта (форма 10).

4.3.14. Планирование капитального ремонта оборудования в цехах предусматривает оформление (разработку) следующих документов:

заявка на капитальный ремонт. Заявка подается в третьем квартале года, предшеcтвующего планируемому;

ведомость дефектов (форма 3). При проведении модернизации в ведомость дефектов включаются проводимые при этом работы;

смета затрат (форма 4)1; заявка на запасные части и материалы;

акт на сдачу оборудования в капитальный ремонт (форма 5); акт на выдачу оборудования из капитального ремонта (форма 6);

акт на изменение календарного, срока ремонта по форме 10 (при необходимости);

документы, подтверждающие качество установленных запасных частей и материалов.

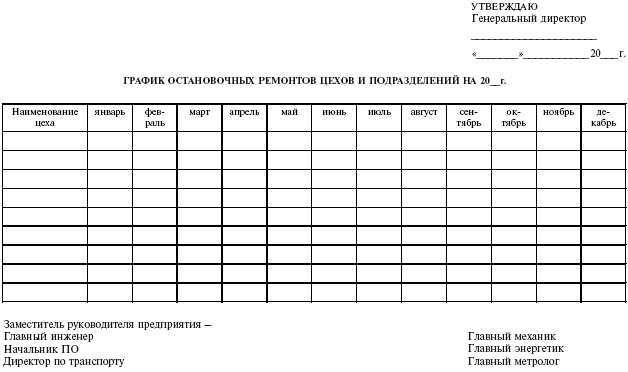

На проведение остановочного (наиболее сложного) ремонта оборудования составляются сетевые (линейные) графики ремонта.

4.3.15. Планирование текущего ремонта включает составление ведомости дефектов, сметы затрат и заявки на запасные части и материалы.

4.3.16. Мероприятия по обеспечению безопасного ведения ремонтных работ определяются и оформляются непосредственно перед началом ремонта в виде выдачи разрешения на проведение огневых, газоопасных и др. работ согласно действующим инструкциям.

1Практикой установлено, что стоимость капитального ремонта не может быть выше30–35% цены нового оборудования без НДС.

Система планово-предупредительного ремонта представляет собой комплекс технических и организационных мероприятий по уходу, обслуживанию и ремонту оборудования, осуществляемых в плановом характере. Плановый – потому, что это система, все мероприятия соответствующие по графику в заранее установленные сроки.

Предупредительной она называется потому, что кроме ремонтных работ включает и профилактические мероприятия, предупреждающие поломки, аварии. Каждый плановый ремонт выполняется в объеме восполняющем те потери в состоянии электрического оборудования, которые являются результатом его эксплуатации в течении периода принадлежащего его ремонту до следующего ремонта.

При составлении графика ППР, составляющий должен учитывать:

· целесообразность ремонта оборудования в том или ином месяце года с учетом периодичности;

· количество текущих и капитальных ремонтов;

· вывод в ремонт основного оборудования механической части.

Для текущего ремонта электрооборудования цеха, установки необходимо разработать план-график ППР.

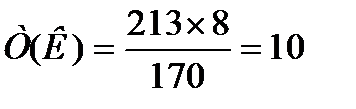

Определяю количество текущих и капитальных ремонтов Т (К) по формуле

где М – межремонтный период в час.

Для облегчения расчетов по станочному, подъемно-транспортному и другому технологическому оборудованию (в виду отсутствия интегральных нормативов ремонта электрической части) допускается использовать имеющиеся нормативы с последующим переводом полученной трудоемкости в принятую систему ППР.

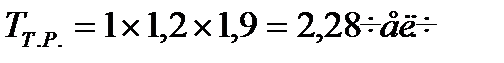

Для текущих ремонтов в этом случае трудоемкость Тт.р. можно определить как

Где В – количество условных ремонтных единиц на рассматриваемое оборудование;

.

.

Число1,2 представляет норму трудоемкости (чел-ч), приходящуюся на одну ремонтную единицу;

Число 1,9 – переводной коэффициент.

Рассчитанная продолжительность ремонтных циклов и межремонтных периодов по каждому виду электрооборудования необходимо округлять до целых величин лет и месяцев.

Заполнение граф месяцев необходимо делать таким образом, чтобы суммарные помесячные трудоемкости между собой различались незначительно.

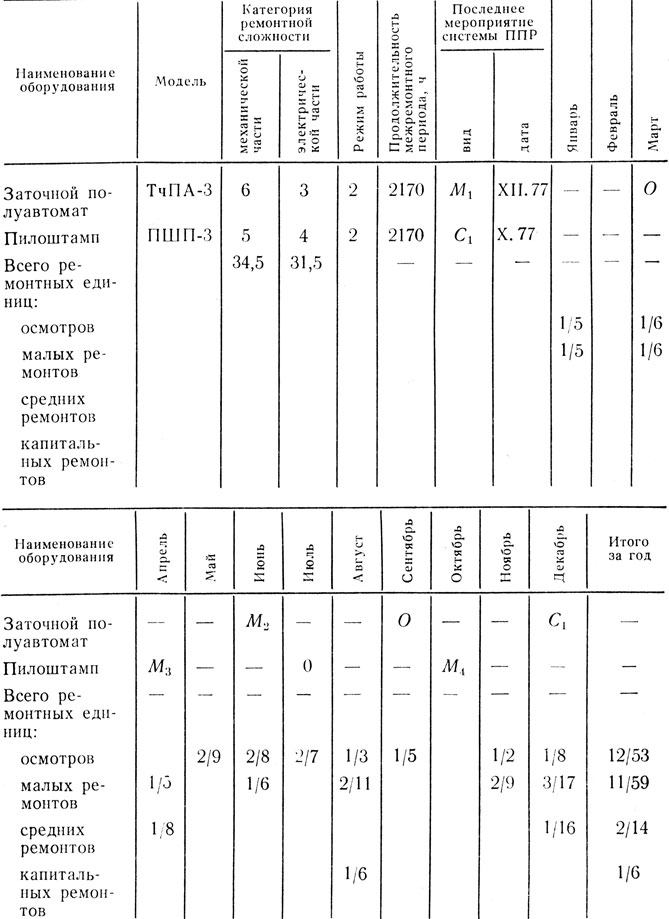

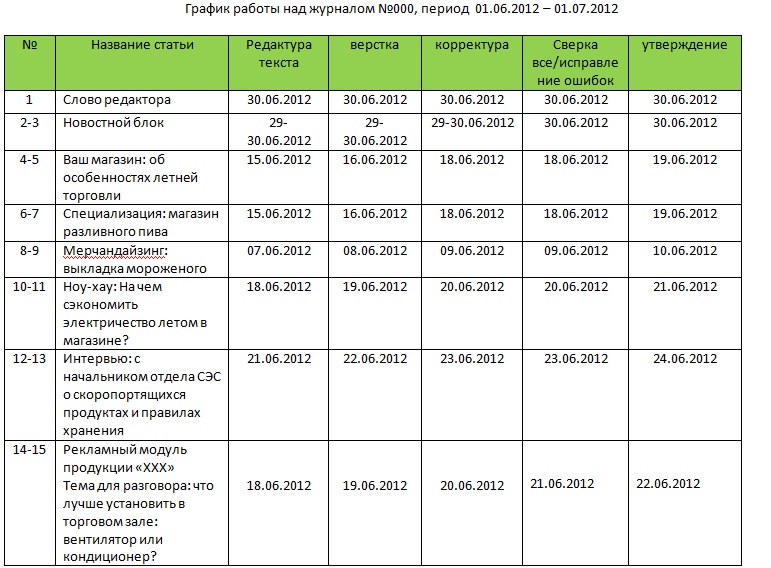

Составляю годовой план-график ППР.

Таблица 3 – Годовой график ППР

Положение является обобщающим руководящим документом, определяющим основы организации планово-предупредительных ремонтов оборудования и подъемно-транспортных средств предприятий черной металлургии с целью: предупреждения преждевременного износа оборудования к обеспечения его работоспособности; предупреждения аварий и неплановых простоев оборудования; проведения ремонтов по плану, согласованному с планом производства, в минимальные технически оправданные сроки

Введение

1 Общая часть

2 Сущность и содержание системы ППР

3 Уход, надзор и осмотры оборудования

4 Виды ремонтов

5 Периодичность и продолжительность ремонтов

6 Планирование и выполнение ремонтов

7 Передача оборудования в ремонт и приемка его после ремонта

8 Организация ремонтов

9 Методы проведения ремонтов

10 Учет и отчетность о проведенных ремонтах

11 Технология и механизация ремонтных работ

12 Совмещение профессий и расширение функций ремонтного и эксплуатационного персонала

13 Обеспечение оборудования запасными деталями и узлами. Организация их хранения

14 Унификация деталей и узлов оборудования

15 Сроки службы деталей и повышение их долговечности

Приложение 1. Основные понятия о ремонтных нормативах и терминах

Приложение 2 Формы технической документации и инструкции по их заполнению

Форма 1. Журнал приемки и сдачи смен бригадирами дежурного персонала механослужбы

Форма 2. Журнал приемки и сдачи смен машинистами грузоподъемного крана

Форма 3. Агрегатный журнал

Форма 4. Годовой график ППР

Форма 5. Месячный график ППР

Форма 6. Ремонтная ведомость

Форма 7. Оперативный (линейный или сетевой) график выполнения ремонта

Форма 8. Наряд-допуск

Форма 9. Акт приемки оборудования после проведения текущего ремонта

Форма 10. Отчет цеха о проведенных ремонтах

Форма 11. Отчет ремонтного цеха о проведенных ремонтах

Форма 12. Отчет предприятия о проведенных ремонтах

Форма 13. Перечень узлов оборудования и сроков их службы

Приложение 3. Периодичность и продолжительность ремонтов оборудования горнорудистых и рудообогатительных предприятий черной металлургии

А. Горношахтное оборудование

Б. Карьерное горнорудное оборудование

В. Оборудование обогатительных фабрик

Приложение 4. Периодичность и продолжительность ремонтов оборудования агломерационных цехов

Приложение 5. Периодичность и продолжительность ремонтов оборудования по производству окатышей

Приложение 6. Периодичность и продолжительность ремонтов оборудования коксохимического производства

Приложение 7. Периодичность п продолжительность ремонтов оборудования доменных цехов

Приложения 8. Периодичность и продолжительность ремонтов оборудования мартеновских цехов

Приложение 9. Периодичность и продолжительность ремонтов оборудования конвертерных цехов

Приложение 10. Периодичность и продолжительность ремонтов оборудования электросталеплавильных цехов

Приложение 11. Периодичность и продолжительность ремонтов оборудования установок непрерывной разливки стали (УНРС)

Приложение 12. Периодичность и продолжительность ремонтов оборудования прокатных цехов

Сляминги

Блюминги

Непрерывно-заготовительные станы

Заготовочные станы

Трубозаготовочные станы

Рельсобалочные станы

Крупносортные станы

Среднесортные станы

Мелкосортные станы

Проволочные станы

Сутуночные станы

Листовые станы горячей прокатки

Штрипсовые станы

Колесопрокатные станы

Бандажепрокатные станы

Шаропрокатные станы

Станы проката периодических профилей

Станы холодной прокатки листа

Приложение 13. Периодичность и продолжительность ремонтов оборудования термокалибровочных цехов

Приложение 14. Периодичность и продолжительность ремонтов оборудования цехов рельсовых скреплений

Приложение 15. Периодичность и продолжительность ремонтов оборудования трубных цехов

Приложение 16. Периодичность и продолжительность ремонтов оборудования труболитейных цехов

Приложение 17. Периодичность и продолжительность ремонтов оборудования баллонных цехов

Приложение 18. Периодичность и продолжительность ремонтов оборудования ферросплавного производства

Приложение 19. Периодичность и продолжительность ремонтов оборудования огнеупорной промышленности

Приложение 20. Периодичность и продолжительность ремонтов грузоподъемных машин предприятий черной металлургии

Приложение 21. Периодичность и продолжительность ремонтов оборудования заводов и цехов по подготовке и разделке лома черных металлов

Приложение 22. Периодичность в продолжительность ремонтов оборудования метизных заводов и цехов

Изготовление проволоки

Изготовление канатов

Изготовление крепежа

Изготовление калиброванного металла

Изготовление холоднокатаной ленты

Изготовление электродов и порошковой проволоки

Изготовление сеток

Изготовление цепей

Механобрчермет Минметаллургии СССР

Гипрометиз Минметаллургии СССР

ВНИИОчермет

Южгипроруда

Всесоюзный институт огнеупоров

Важным организационным этапом в обеспечении надежной работы оборудования является так называемый межремонтный этап его обслуживания, который осуществляется в основном без остановки оборудования. Основой получения достоверных данных для расчета и мониторинга ОЕЕ являются регистрация и хронометраж состояний оборудования: работы, плановых и внеплановых остановок, что позволит провести количественную оценку потерь за счет внеплановых остановок. Перед сдачей в ремонт оборудование должно быть очищено от грязи, промыто и отключено от коммуникаций, а также обесточено. Наряд-допуск оформляется в 2-х экземплярах. В проекты ведомостей годовых затрат включаются также затраты, связанные с проведением ТО. А между тем работы ППР могут представлять собой последовательность ремонтнопрофилактических операций, связанных с временным отключением технологического оборудования, а следовательно, с потерей производительности станочной системы. Ремонтная служба может быть создана централизованной для всего предприятия или по отдельным цехам участкам с обязательным указанием ее состава: начальника службы, мастеров, слесарей, электромонтеров. Таким образом, оптимизируя управление процессом производства по методу вычисляемых приоритетов, быстро формируется эффективный график проведения ППР, в котором все операции ППР назначаются и рассматриваются диспетчером, как и обычные технологические операции над обрабатываемыми деталями. Последнее обстоятельство нередко сказывается на скорости исполнения производственных заказов, поскольку нередко работы ППР назначаются на тот период, когда соответствующим станкам следовало бы интенсивно работать. Традиционно эти потери воспринимаются как данность. Годовые планы-графики ППР оборудования составляются механиками подразделений, которые предварительно согласовывают их с другими службами предприятия и представляют в трех экземплярах в ОГМ к 10 ноября года, предшествующего планируемому. Каждое из производственных зданий и сооружений или их части пролет, этаж приказом руководителя предприятия закрепляется за одним из подразделений предприятия, занимающим указанные площади.

Расшифровка групп по точностным характеристикам Точность Пояснение а Станки, точность которых максимально приближена к паспортным данным соответствующих характеристик в Исправные станки, точность которых не превышает значения, установленные в СТП СМК 6. Оптимизация ППР на цеховом уровне начинается с того, что для каждой проводимой работы указывается ее характер параллельно или последовательно выполняемые работы. время начала ППР, категория работ профилактика, плановый ремонт, ремонт по состоянию оборудования. описание вида работ. В своей деятельности главный механик руководствуется: - нормативными правовыми актами, другими руководящими и методическими материалами по ремонту и эксплуатации оборудования, зданий и сооружений; - Уставом организации; - приказами, распоряжениями руководителя организации; - настоящей должностной инструкцией. В пределах своей компетенции сообщать непосредственному руководителю обо всех недостатках в деятельности организации структурного подразделения, отдельных работников. выявленных в процессе исполнения своих должностных обязанностей, и вносить предложения по их устранению. С инструментальным отделом Получает: заявки на оборудование для инструментального производства; сведения о выполнении заявок на изготовление инструмента для ремонтно-механического цеха. Система ППР касается всего оборудования, не только кранов. Осенний осмотр проводится с целью проверки подготовленности зданий и сооружений к зиме.

Обеспечивает бесперебойную и технически правильную эксплуатацию и надежную работу оборудования, содержание его в работоспособном состоянии на требуемом уровне точности. На проведение капитального ремонта сложного оборудования составляются сетевые линейные графики ремонта.

Просмотр темы - система планово-предупредительного ремонта ГПКМежремонтный этап обслуживания осуществляется без остановки процесса производства как правило, эта профилактика проводится в период перерывов в работе станков и агрегатов. Запрашивать от руководителей структурных подразделений организации специалистов. получать и использовать информацию и документы, необходимые для исполнения своих должностных обязанностей. Этот плакат на стену, он неотразим для любого инспектора, а всего то десять столбцов Что-то маловато будет. К понятию «сооружения» относятся: - водопроводно-канализационные сооружения трубопроводы, колодцы, водозаборы, гидротехнические сооружения, водяные скважины, очистные сооружения ; - теплофикация каналы и камеры, трубопроводы и арматура ; - подъездные и внутризаводские железнодорожные пути земляное полотно, верхнее строение пути, искусственные сооружения - мосты, тоннели, трубы ; - автомобильные дороги земляное полотно, дорожная одежда, мосты, трубы, площадки для автомобилей, дорожно-строительных машин, складские площадки ; - электрические сети и связь и пр. Как же все-таки добиться консенсуса интересов службы главного механика и производственных подразделений, оборудование которых попадает в график проведения ППР?

Оптимальное планирование работ ППР — путь к повышению эффективности использования оборудования. Естественно, определяя время и место ППР в графике производства, MESсистема учитывает текущий остаточный ресурс оборудования, его загруженность и существующее производственное расписание на данном участке производства. По производственным зданиям и сооружениям всех отраслей народного хозяйства ремонтные работы подразделяются на два вида: - текущий, - капитальный.

Производственные здания и сооружения в процессе эксплуатации должны находиться под систематическим наблюдением инженерно-технических работников, ответственных за сохранность этих объектов. Контроль за правильностью хранения запасных сменных частей оборудования на складах. Представлять интересы организации во взаимоотношениях с иными структурными подразделениями и сторонними организациями по вопросам, входящим в его компетенцию. В зоне работ заказчиком должны быть созданы нормальные санитарно - гигиенические условия, исключающие возможность появления вредных и взрывоопасных веществ. Оценка работы и ответственность 5. Введение паспортного хозяйства на технологическое и грузоподъемное оборудование. Подготовка заявок соответствующим службам завода на материалы и комплектующие изделия для ремонта и обслуживания технологического оборудования.

Опыт автоматизации управления производственными активами и процессами ТОиР на промышленных предприятиях России и стран СНГ позволил Корпорации Галактика создать доступную тиражную систему «Галактика EAM » и минимизировать стоимость внедрения.

В целях обеспечения надежной работы оборудования и предупреждения неисправностей и износа на предприятиях периодически проводят планово-предупредительный ремонт оборудования (ППР). Он позволяет провести ряд работ, направленных на восстановление оборудования, замену деталей, что обеспечивает экономичную и непрерывную работу оборудования.

Чередование и периодичность планово-предупредительного ремонта (ППР) оборудования определяется назначением оборудования, его конструктивными и ремонтными особенностями, габаритами и условиями эксплуатации.

Оборудование останавливают для планово-предупредительного ремонта, когда оно еще находится в рабочем состоянии. Этот (плановый) принцип вывода оборудования в ремонт позволяет произвести необходимую подготовку к остановке оборудования - как со стороны специалистов сервисного центра, так и со стороны производственного персонала заказчика. Подготовка к планово-предупредительному ремонту оборудования заключается в уточнении дефектов оборудования, подборе и заказе запасных частей и деталей, которые следует сменить при ремонте.

Вырабатывается алгоритм проведения планово-предупредительного ремонта оборудования, обеспечивающий бесперебойную работу производства в период ремонта. Такая подготовка позволяет осуществлять полный объем ремонтных работ без нарушения нормальной работы предприятия.

Грамотное проведение ППР предполагает:

Плановый ремонт оборудования включает в себя следующие этапы:

1. Mежремонтный этап обслуживания.

Межремонтный этап обслуживания оборудования осуществляется в основном без прекращения работы самого оборудования.

Межремонтный этап обслуживания оборудования состоит из:

Межремонтный этап обслуживания - это профилактика другими словами. Межремонтный этап обслуживания заключает в себя каждодневный осмотр и уход за оборудованием и должен быть подобающе организован для того, чтобы:

Межремонтный этап обслуживания заключается в:

Межремонтный этап обслуживания осуществляется без остановки процесса производства. Межремонтный этап обслуживания проводят в период перерывов в работе агрегатов.

2. Текущий этап планово-предупредительных ремонтов.

Текущий этап планово-предупредительного ремонта зачастую осуществляют, не вскрывая оборудование, на время останавливая работу оборудования. Текущий этап планово-предупредительного ремонта заключается в ликвидации поломок, появляющихся во время работы и состоит из осмотра, смазки деталей, чистки оборудования.

Текущий этап планово-предупредительного ремонта предшествует капитальному. На текущем этапе планово-предупредительного ремонта проводят важные испытания и измерения, ведущие к выявлению изъянов оборудования на раннем этапе их появления. Собрав оборудование на текущем этапе планово-предупредительного ремонта, его налаживают и испытывают.

Постановление о годности оборудования к дальнейшей работе выносится ремонтниками, основывающихся на сравнении итогов испытаний при текущем этапе планово-предупредительного ремонта с существующими нормами, итогами прошлых испытаний. Испытания оборудования, которое нет возможности транспортировать, проводят при помощи электротехнических мобильных лабораторий.

Помимо планово-предупредительного ремонта для ликвидации любых изъянов в работе оборудования осуществляют работы вне плана. Эти работы проводят после исчерпывания всего рабочего ресурса оборудования. Также для устранения последствий аварий проводится аварийно-восстановительный ремонт, который требует незамедлительного прекращения работы оборудования.

3. Средний этап планово-предупредительных ремонтов

Средний этап планово-предупредительного ремонта предназначен для частичного или полного восстановления отработавшего оборудования.

Средний этап планово-предупредительного ремонта заключается в том, чтобы разобрать узлы оборудования для просмотра, очистки деталей и ликвидации выявленных изъянов, смены деталей и узлов, которые быстро изнашиваются, и которые не обеспечивают подобающего использования оборудования до следующего капитального ремонта. Средний этап планово-предупредительного ремонта осуществляют не более одного раза в год.

Средний этап планово-предупредительного ремонта включает в себя ремонт, в котором нормативно-технической документацией устанавливается цикличность, объем и последовательность работ по ремонту, даже не взирая на техническое состояние, в котором находится оборудование.

Средний этап планово-предупредительного ремонта влияет на то, что работа оборудования поддерживается в норме, остается мало шансов на то, что оборудование выйдет из строя.

4. Капитальный ремонт

Капитальный ремонт оборудования осуществляется путем вскрытия оборудования, проверки оборудования с дотошным осмотром "внутренностей", испытаниями, измерениями, ликвидацией выявленных поломок, в результате чего проводится модернизация оборудования. Капитальный ремонт обеспечивает восстановление первоначальных технических характеристик оборудования.

Капитальный ремонт оборудования проводится только после межремонтного периода. Для его осуществления необходимо проведение следующих этапов:

Капитальный ремонт оборудования заключается:

Изъяны, которые обнаруживаются при осуществлении проверки оборудования, ликвидируются при последующем капитальном ремонте оборудования. Поломки, которые носят аварийный характер, ликвидируют незамедлительно.

Конкретный вид оборудования имеет свою периодичность проведения планово-предупредительного ремонта, которая регламентируется Правилами технической эксплуатации.

Мероприятия по системе ППР отражаются в соответствующей документации, при строгом учете наличия оборудования, его состояния и движения. В перечень документов входят:

На основании утвержденного годового плана-графика ППР составляется номенклатурный план на производство капитальных и текущих ремонтов с разбивкой по месяцам и кварталам. Перед началом капитального или текущего ремонта необходимо уточнить дату постановки оборудования на ремонт.

Годовой график ППР и таблицы исходных данных являются основанием для составления годового плана-сметы, которая разрабатывается дважды в год. Годовая сумма плана-сметы разбивается по кварталам и месяцам в зависимости от срока проведения капитального ремонта согласно графику ППР данного года.

Необходимо также отметить, что приемо-сдаточный акт на капитальный производственный ремонт оборудования содержит следующие документы: непосредственно приемо-сдаточный акт; дефектную ведомость, исполнительную ведомость, потребность и расход запасных частей и материалов, сметную ведомость и данные о фактическом времени, затраченном на ремонт оборудования.

На основании плана-отчета в бухгалтерию предоставляется отчет о произведенных затратах по капитальному ремонту, а руководителю – отчет о выполнении номенклатурного плана ремонтов по годовому план-графику ППР.

В настоящее время для планово-предупредительного ремонта (ППР) все более широко используются средства вычислительной и микропроцессорной техники (установки, стенды, устройства для диагностики и испытания электрооборудования), влияющие на предупреждение износа оборудования и сокращение сроков ремонта оборудования, уменьшение затрат на ремонт, также способствует повышению эффективности эксплуатации электрооборудования.

Преимущества тиражной системы "Галактика ЕАМ":Срыв сроков готовности производственных заказов представляет собой серьезную проблему. Как же все-таки добиться консенсуса интересов службы главного механика и производственных подразделений, оборудование которых попадает в график проведения ППР? Этому непростому вопросу и посвящена настоящая статья.

График ППР и его влияние на общую эффективность использования технологического оборудования

Неудачно спланированные планово?предупредительные ремонты оборудования нередко приводят к срыву сроков исполнения заказов. Вот почему директор производства, скажем мягко, без особого энтузиазма встречает главного механика с предложением, от которого невозможно отказаться — графиком проведения ППР.

Как известно, ППР включает в себя:

• Плановое техническое обслуживание — комплекс процедур по поддержанию работоспособности и исправности оборудования при его эксплуатации.

• Плановые ремонты по графику — ремонты, выполняемые по графику для обеспечения или восстановления работоспособности оборудования. Плановые ремонты выполняются в соответствии с установленным ремонтным циклом; обычно указывается месяц, в течение которого должен быть выполнен такой ремонт.

• Ремонты по состоянию оборудования выполняются с учетом состояния отдельных систем и частей оборудования. Дата таких ремонтов прогнозируется, но точно ее можно определить лишь по показаниям специальных датчиков, контролирующих текущее состояние оборудования.

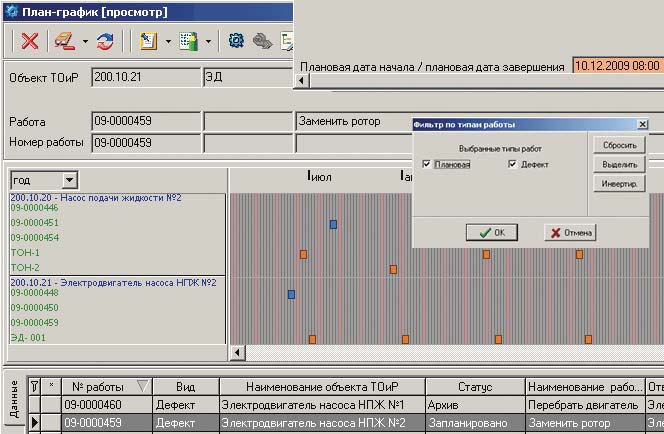

Для формирования графиков ППР сегодня используется специализированное программное обеспечение, предназначенное для информационной поддержки ТОиР (технического обслуживания и ремонта).

Можно выделить три класса программных решений в области ТОиР, различающихся по функциональным возможностям и полноте предоставляемого сервиса [1]:

• Системы CММS (Computerized Maintenance Management Systems) — простые компьютерные системы управления ремонтами. Такие системы чаще всего привязаны к определенной отрасли и предназначены для небольших предприятий. Как правило, они не обладают глубокой функциональностью в области управления ТОиР.

• Информационные системы управления основными фондами EAM (Enterprise Asset Management) — специально разработанный класс систем, позволяющий эффективно управлять, в том числе техническим обслуживанием и ремонтом оборудования. Системы имеют глубокую функциональность в области ТОиР, но не всегда обладают требуемой полнотой в области горизонтальной интеграции с другими системами, касающимися иных сфер деятельности предприятия.

• Модули ТОиР в ERP-системах (Enterprise Resource Planning). В таких системах функционал по моделированию сложного технологического оборудования, его ремонтам, техническому и сервисному обслуживанию представлен в меньшем по сравнению с ЕАМ-системами объеме, но, что очень важно для средних и крупных промышленных предприятий, этот функционал интегрирован со всеми модулями ERP-системы.

Оборудование останавливают для планово?предупредительного ремонта, когда оно еще находится в рабочем состоянии. Этот (плановый) принцип вывода оборудования в ремонт позволяет произвести необходимую подготовку к остановке оборудования, как со стороны специалистов ремонтной службы, так и со стороны производственного персонала. Подготовка к ППР заключается в уточнении дефектов оборудования, подборе и заказе запасных частей и деталей, которые следует сменить при ремонте.

Однако, график ППР, формируемый на межцеховом уровне, не учитывает реальную загрузку останавливаемого на профилактику оборудования в текущий момент времени. Последнее обстоятельство нередко сказывается на скорости исполнения производственных заказов, поскольку нередко работы ППР назначаются на тот период, когда соответствующим станкам следовало бы интенсивно работать.

Фактическую информацию об остаточном ресурсе оборудования можно получить с помощью современных исполнительных производственных систем (MES — Manufacturing Execution Systems), предназначенных для оптимизации внутрицеховых материальных потоков, в частности, для составления плотных пооперационных производственных расписаний [2]. Используя эффективные эвристические оптимизационные алгоритмы, эти системы формируют сменно-суточные задания на рабочие места с учетом текущего состояния производства. Одновременно составляется график обеспечения оборудования средствами технологического оснащения, а также расписание проведения работ, связанных с планово?предупредительным ремонтом.

Рис. 1. Контроль остаточного ресурса оборудования средствами MES «ФОБОС».

Подсистема имитационного моделирования материальных потоков в MES в диспетчерском режиме автоматически отслеживает исполнение текущего производственного расписания и, следовательно, фиксирует фактически отработанное время по каждому станку. Система визуализирует текущее значение остаточного ресурса, что дает возможность диспетчеру принимать оперативные решения относительно проведения профилактических работ (рис. 1) .

Доступность и эффективность работы оборудования

График ППР, сформированный в ТОиР, представляет собой, объемный план дополнительных работ, которые следует выполнить на определенном отрезке времени на фоне изготавливаемых партий деталей и сборочных единиц (ДСЕ). Чередование и периодичность планово?предупредительного ремонта оборудования определяется назначением оборудования, его конструктивными и ремонтными особенностями, габаритами и условиями эксплуатации.

Однако ответ на вопрос: «Когда именно следует приступить к планово?профилактической работе на заданном рабочем месте» отдается на откуп руководителя ремонтной службы. А между тем, работы ППР могут представлять собой последовательность ремонтно-профилактических операций, связанных с временным отключением технологического оборудования, а следовательно, с потерей производительности станочной системы. Эти работы могут выполняться в цехе как параллельно (в случае нескольких одновременно привлеченных ремонтников), так и последовательно (рис. 2 ). При этом желательно назначать начало работ ППР на тот период, когда оборудование наименее загружено в связи с выполнением основного производственного плана. Остается узнать: «А как оптимальным образом должно быть загружено оборудование, чтобы скорость исполнения заказов была бы максимальной?» — решим эту задачу, справимся и с задачей эффективного распределения работ ППР.

Рис. 2. Назначение работ ППР с учетом плановой загруженности оборудования.

Ниже приведен пример использования MES-системы «Фобос» (Россия) для эффективного планирования ППР на цеховом уровне. Для расчета пооперационного производственного расписания в системе назначаются критерии оптимизации и используется соответствующий APS-модуль, а для получения более эффективной загрузки оборудования дополнительно проводится итерационная процедура «уплотнения» расписания методом «Вычисляемых приоритетов» [3]. Интерфейс этой процедуры приведен на рисунке 3 .

Рис. 3. Интерфейс процедуры оптимизации производственного расписания (MES «ФОБОС»).

Помимо планово?предупредительного ремонта для ликвидации небольших изъянов в работе оборудования осуществляют и другие работы (межремонтная профилактика), которые проводят до исчерпывания всего рабочего ресурса станка.

Еще для устранения последствий аварий проводится аварийно-восстановительный ремонт, который требует незамедлительного прекращения работы оборудования. При возникновении такой ситуации MES-система позволяет скорректировать текущее производственное расписание с учетом отключения неисправного станка на некоторое время.

В сформированном производственном расписании оптимальным образом компонуются как технологические операции, так и работы по профилактическому ремонту оборудования.

Планирование технологических операций на рабочие места зависит от соответствия конструктивных признаков и точностных характеристик оборудования требованиям, предъявляемым к обрабатываемым поверхностям, а также к виду и габаритам исходной заготовки.

Низкое значение остаточного ресурса, менее 25%, в значительной мере влияет на необходимость проведения ППР по состоянию конкретных станков (рис. 1 ). Для сравнения объемов ремонтных работ различных станков в разных цехах предприятия, а также для анализа данных о состоянии оборудования цехов за определенные периоды времени введена единица так называемой ремонтно-сложности механической части Rм и электрической части Rэ. Это — физический объем работ, необходимый для проведения ППР механической (электрической) части некоторой условной машины, качество которого отвечает требованиям технических условий на ремонт, а трудоемкость эквивалентна 50 час. (12,5 час.) работы в организационно-технических условиях среднего ремонтно-механического цеха машиностроительного предприятия.

MES-система «ФОБОС», учитывая заданные нормы времени для ремонтных работ, позволяет не просто отслеживать план–график проведения ППР, а даже оптимизировать его на уровне цеха: операции планово?предупредительного ремонта распределяются по обслуживаемому оборудованию совместно с основными технологическими операциями с учетом тех рамок, за которые не должно выходить время их начала и окончания согласно основному графику ППР.

Оптимизация ППР на цеховом уровне начинается с того, что для каждой проводимой работы указывается ее характер (параллельно/последовательно выполняемые работы), время начала ППР, категория работ (профилактика, плановый ремонт, ремонт по состоянию оборудования), описание их вида.

Для того, чтобы диспетчер мог аргументировано назначить время начала работ ППР, предусмотрен просмотр гистограммы ежедневной загрузки оборудования. Это позволяет выбирать время наименьшей загрузки станка и назначить этот день в качестве начальной даты проведения ППР. Таким образом, оптимизируя управление процессом производства по методу вычисляемых приоритетов, быстро формируется эффективный график проведения ППР, в котором все операции назначаются и рассматриваются диспетчером, как и обычные технологические операции. Естественно, что определяя время и место ППР в графике производства, MES-система учитывает текущий остаточный ресурс оборудования, его загруженность и существующее производственное расписание на данном участке.

После того как диспетчер в диалоге учитывает все упо-мянутые выше пункты, необходимо скорректировать текущее производственное расписание: MES-система сама пересчитает и оптимизирует расписание с внесенными в него изменениями в зависимости от выбранных при этом оптимизационных критериев. На графике загрузки оборудования (диаграмме Гантта) результат планирования работ

ППР на фоне выполняемых технологических операций выглядит так, как показано на рис. 4 .

Рис. 4. Оптимизированный план работ ППР на диаграмме загрузки оборудования.

Описанная выше процедура за счет оптимального размещения работ ППР на оборудование цеха позволяет минимизировать риски срыва основного производственного плана цеха, одновременно увеличивая скорость исполнения заказов.

Важным организационным этапом в обеспечении надежной работы оборудования является так называемый межремонтный этап его обслуживания, который осуществляется в основном без остановки оборудования. Это обычная профилактика, которая заключает в себе каждодневный осмотр и уход за оборудованием с целью максимально продлить период его непрерывной работы в промежутках межу ППР.

Межремонтный этап обслуживания заключается в:

• отслеживании состояния оборудования;

• соблюдении рабочими регламента его эксплуатации;

• каждодневной чистке и смазке механических узлов станков;

• своевременной ликвидации мелких поломок и регулировании механизмов.

Межремонтный этап обслуживания осуществляется без остановки производства (как правило, эта профилактика проводится в период перерывов в работе станков и агрегатов). Акцент делается на предупреждение и раннее выявление дефектов оборудования, которые могут привести к более серьезным проблемам, в частности, оказать влияние на качество изготавливаемых изделий [2].

Система планово?предупредительного ремонта (ППР) представляет собой комплекс организационно-технических мероприятий предупредительного характера, проводимых в плановом порядке для обеспечения работоспособности парка машин в течение всего предусмотренного срока службы. Современные программные комплексы, относящиеся к категории исполнительных производственных систем, позволяют оптимально распределять работы ППР на оборудование цеха, минимизируя при этом риски срыва основного производственного плана.

Ю. А. Радченко (ОАО «НИИДАР»)

А. В. Крюков (ОАО МТЗ «ТРАНСМАШ»)