Рейтинг: 4.0/5.0 (1763 проголосовавших)

Рейтинг: 4.0/5.0 (1763 проголосовавших)Категория: Руководства

Руководство распространяется на силовые трансформаторы общего назначения напряжением 110 - 750 кВ, мощностью 80 МВА и более, определяет объем и последовательность работ, а также содержит указания по технологии и организации работ при капитальном ремонте.

1 Введение

2 Организация ремонта трансформатора

3 Приемка в ремонт трансформатора и хранение ремонтного фонда

4 Демонтаж трансформатора на фундаменте и доставка его на место ремонта

5 Разборка трансформатора

6 Осмотр и ремонт активной части

7 Ремонт основных наружных узлов трансформатора и подготовка его к сборке

7.1 Ремонт бака

7.2 Ремонт расширителя

7.3 Ремонт предохранительных устройств

7.4 Ремонт вводов

7.5 Ремонт контрольно-измерительной аппаратуры

7.6 Подготовка к сборке трансформатора

8 Ремонт системы охлаждения

8.1 Ремонт системы охлаждения типа ДЦ

8.2 Ремонт системы охлаждения типа Ц

9 Сборка трансформатора

10 Защитные покрытия

11 Испытания трансформатора

12 Монтаж трансформатора на фундаменте и его сдача

13 Требования к трансформаторным маслам

14 Перечень стандартов и руководящих документов

Приложение 1. Определение параметров индукционной обмотки для прогрева трансформатора

Приложение 2. Опрессовка обмоток трансформаторов гидравлическими домкратами при капитальном ремонте

Приложение 3. Ориентировочный перечень материалов, необходимых для проведения капитального ремонта

ЦКБ Главэнергоремонт

ПО Запорожтрансформатор

Предварительно проводят ряд организационно-технических мероприятий, которые обеспечивают четкое выполнение ремонтных работ в кратчайшие сроки и включают составление документации, подготовку помещения, грузоподъемных механизмов, оборудования и материалов, проведение необходимых испытаний и т. д. Кроме того, составляют ведомость объема работ, содержащую перечень и объем ремонтных работ и являющуюся исходным документом для определения трудозатрат, срока ремонта, необходимых материалов и т. д.

Помещение, в котором будет производиться ремонт, должно быть защищено от пыли и атмосферных осадков и оборудовано подъемными механизмами, электрощитом с подводкой электроэнергии, вентиляцией и отвечать противопожарным и санитарным требованиям. В этом помещении должны размещаться бак трансформатора, его активная часть, стеллажи для демонтированных частей и деталей, слесарный верстак, маслоочис- тительная аппаратура, материалы, приспособления, леса, лестницы и др.

В ряде случаев приходится выполнять ремонт во временно сооружаемых помещениях, а в исключительных ситуациях — даже вне помещений под порталом, с применением автокранов, электрических лебедок и других грузоподъемных устройств.

Для обеспечения безопасности работ подъемные механизмы к началу ремонта должны быть смонтированы и проверены. Грузоподъемность подъемных механизмов, стропов, тросов выбирают соответственно массе трансформатора, указанной на его щитке и в техническом паспорте.

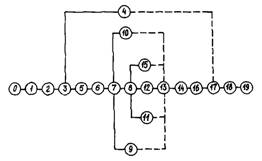

При выемке из бака 1 активной части 2 трансформатора подъемные механизмы подвешивают на такую высоту, при которой расстояние Г от крюка до основания трансформатора ( 11.1, а) не меньше суммы расстояний А+Д+Б + В. Размеры А и Б определяют по каталогу или чертежу трансформатора, размер Д принимают равным 100—150 мм; размер В соответствует выбранной расчетом длине стропов 3. Аналогичный эскиз составляют при поднятии съемной части 4 бака ( 11.1, б).

Значительный объем подготовительных работ занимает подготовка масла. Масло и маслоочистительную аппаратуру доставляют ближе к ремонтной площадке, прокладывают маслопроводы, подготавливают емкости для слива старого масла, устанавливают и подключают маслоочистительную аппаратуру.

Должны быть проверены и приведены в порядок пути для перекатки трансформатора в помещение, где будет производиться ремонт. После установки трансформатора для ремонта (до вскрытия бака) измеряют изоляционные характеристики (для решения вопроса о сушке) и испытывают масло из бака на электрическую прочность.

Проводится тщательный внешний осмотр, составляется опись внешних дефектов, подлежащих устранению при ремонте (течи арматуры, неплотности фланцев, течи в сварных швах, нарушение армировки изоляторов, сколы и трещины на фарфоровых вводах и т. д.); проверяется исправность маслоуказателя и термометра, после чего демонтируют термометр, термометрический сигнализатор, пробивной предохранитель, цепи сигнализации и защиты.

Очищают наружную поверхность трансформатора, пользуясь при сильном загрязнении металлическими скребками, щетками и салфетками, смоченными в растворителе. Иногда до разборки очищают только крышку, а остальную поверхность очищают параллельно с ремонтом активной части.

При обнаружении утечек масла в сварных швах, фланцах или других соединениях для более полного определения дефекта создают избыточное давление масла. Затем полностью или частично сливают масло.

Если в день демонтажа наружных устройств активную часть из бака не вынимают, масло сливают до уровня верхнего ярма, чтобы изоляция и обмотки оставались в масле. Если ремонт намечено закончить за один прием или выявлена необходимость сушки активной части, то масло сливают полностью через нижний кран бака с помощью насоса. У трансформаторов I и II габаритов масло сливают самотеком.

Если масло можно использовать для дальнейшей эксплуатации, его сливают в чистый бак с герметически закрывающимся люком. Бракованное масло сливают в емкость для грязного масла.

Для вскрытия трансформатор устанавливают таким образом, чтобы ось крюка подъемного механизма проходила через центр тяжести трансформатора. В этом случае при подъеме и опускании активная часть не задевает за стенки бака.

У трансформаторов, на крышке которых смонтированы рас- шйритель, предохранительная труба и другая арматура, разборку производят в следующем порядке: сначала демонтируют газовое реле, затем предохранительную трубу и расширитель. Отверстия реле закрывают временными глухими фланцами, закрепляя их освободившимися болтами. Реле укладывают на стеллаж или сразу отправляют в электролабораторию для проверки и испытаний. При демонтаже расширителя закрывают стекло маслоуказателя временным щитком из фанеры.

Для предотвращения попадания влаги в бак трансформатора и расширитель все отверстия на крышке и расширителя закрывают глухими фланцами, используя для уплотнения старые резиновые прокладки. Работы по демонтажу крышки производят осторожно, чтобы не повредить фарфоровые вводы, стекла маслоуказателя и газового реле. Далее отвинчивают болты, крепящие крышку, после извлечения болтов из отверстий их укомплектовывают шайбами и гайками, укладывают в ведра или ящики и смачивают керосином.

Дальнейшая последовательность разборки определяется конструктивным исполнением трансформатора. Если активная часть механически связана с крышкой вертикальными шпильками, то отсоединяют разъем крышки от бака и вынимают активную часть из бака вместе с крышкой. Если крышка с активной частью не связана, то демонтируют все элементы, установленные на крышке (съемные вводы и привод переключателя ответвлений). Снятые фарфоровые изоляторы осматривают, обращая особое внимание на места сопряжения глазурованной поверхности с кулачками, прижимающими изолятор к крышке, проверяют наличие трещин или сколов. Все детали вводов и привода переключателя укладывают на предназначенные для них места. Грузоподъемным механизмом или вручную поднимают крышку, чтобы токоведущие шпильки вводов и вал переключателя вышли из отверстий в ней. Затем отводят крышку от бака, чтобы грязь с нее не попала внутрь трансформатора.

Наиболее ответственной является строповка и выемка активной части из бака. Для строповки на активной части имеются подъемные кольца (рымы). У трансформаторов мощностью до 400 кВ-А их два, у трансформаторов большей мощностью — четыре. На подъемные кольца и крюк подъемного механизма надевают петли стропов и в отверстия колец вставляют стальные стержни. При строповке активной части, связанной с крышкой, применяют стропы необходимой длины, чтобы шпильки не сгибались ( 11.2). При каждом использовании подъемного

механизма проверяют работу его тормоза и надежность строповки груза. Активную часть приподнимают над опорной поверхностью на 100—200 мм, несколько минут держат на весу, затем опускают на дно бака и уже затем поднимают до уровня, удобного для промывки активной части над баком.

Перед промывкой активную часть осматривают, обращая внимание на места отложения шлама и загрязнений в обмотках, в охлаждающих каналах и на активной стали. Большие скопления шлама свидетельствуют о наличии перегревов в этих местах. Результаты осмотра записывают в ведомость дефектов.

Активную часть промывают струей теплого чистого масла из шланга, проведенного от емкости, поднятой на высоту около 3 м над полом. Емкость на 30—40 л наполняется теплым маслом насосом непосредственно перед промывкой. Стараются тщательно промывать масляные каналы обмоток и магнитной системы, а также другие доступные для промывки части трансформатора. После окончания промывки и стока масла активную часть полностью вынимают. Если подъемное устройство имеет возможность горизонтального перемещения, то активную

часть транспортируют на заранее подготовленную площадку и опускают на деревянные бруски, размещенные в противне. Если такой возможности нет, то отодвигают в сторону бак и на его место ставят противень, в который устанавливают активную часть.

В процессе эксплуатации отдельные части трансформатора под влиянием термических, электродинамических, механических и других воздействий постепенно теряют свои первоначальные свойства и могут прийти в негодность.

В процессе эксплуатации отдельные части трансформатора под влиянием термических, электродинамических, механических и других воздействий постепенно теряют свои первоначальные свойства и могут прийти в негодность.

В целях своевременного обнаружения и устранения развивающихся дефектов и предупреждения аварийных отключений для трансформаторов периодически проводятся текущие и капитальные ремонты.

Текущий ремонт трансформатора производится в следующем объеме.

а) наружный осмотр и устранение обнаруженных дефектов, поддающихся устранению на месте,

б) чистка изоляторов и бака,

в) спуск грязи из расширителя, доливка в случае необходимости масла, проверка маслоуказателя,

г) проверка опускного крана и уплотнений,

д) осмотр и чистка охлаждающих устройств,

е) проверка газовой защиты,

ж) проверка целости мембраны выхлопной трубы,

з) проведение измерений и испытаний.

Для трансформаторов с регулированием напряжения под нагрузкой производятся внеочередные ремонты регулирующего устройства в соответствии с указаниями заводской инструкции в зависимости от числа произведенных переключений.

Для трансформаторов с регулированием напряжения под нагрузкой производятся внеочередные ремонты регулирующего устройства в соответствии с указаниями заводской инструкции в зависимости от числа произведенных переключений.

При ремонте трансформаторов с принудительным масловодяным охлаждением следует обратить особое внимание на отсутствие подсоса воздуха в систему циркуляции масла и на проверку герметичности охладителей.

Герметичность охладителей проверяется путем создания избыточного давления поочередно со стороны масляной, а затем водяной системы согласно действующим инструкциям.

Периодичность чистки и испытания охладителей зависит от местных условий (загрязнения воды, состояния охладителей) и производится не реже 1 раза в год.

При ремонте проверяется также состояние термосифонных фильтров и воздухоосушителей.

У маслонаполненных вводов трансформаторов при ремонте производятся отбор пробы масла, доливка масла, в случае необходимости — и измерение тангенса угла диэлектрических потерь (не реже 1 раза в 6 лет).

Ввиду того что масло в вводах трансформаторов через несколько лет работы приходит в негодность, при ремонте иногда возникает необходимость смены ввода. Опыт эксплуатации также показывает, что для маслонаполненных вводов с барьерной изоляцией через 10 - 12 лет работы на трансформаторах недостаточна только смена масла, а необходим капитальный ремонт с разборкой, чисткой и при необходимости сменной изоляции ввода.

Капитальный ремонт трансформаторов

Трансформатор имеет достаточно большие запасы электрической прочности изоляции и является весьма надежным аппаратом в эксплуатации.

Трансформаторы имеют маслобарьерную изоляцию. В качестве основной твердой изоляции для трансформатора используется прессшпан. Изготовляемый до последнего времени отечественными заводами прессшпан дает с течением времени усадку, что является его существенным недостатком.

Как правило, для трансформаторов применяется жесткая система запрессовки обмотки, которая не обеспечивает автоматическую подпрессовку обмотки по мере усадки прессшпана. Поэтому после нескольких лет работы для трансформаторов предусматривается проведение капитальных ремонтов, при которых основное внимание должно быть уделено подпрессовке обмоток.

При отсутствии необходимых подъемных приспособлений капитальный ремонт допускается производить с осмотром сердечника в баке (при снятой крышке), если при этом обеспечена возможность производства подпрессовки и расклиновки обмоток.

Для ответственных трансформаторов первоначальный срок капитального ремонта после ввода в эксплуатацию установлен в 6 лет, для остальных — по результатам испытаний по мере необходимости.

Капитальный ремонт трансформатора производится в следующем объеме:

а) вскрытие трансформатора, подъем сердечника (или съемного бака) и осмотр его,

б) ремонт магиитопровода, обмоток (подпрессовка), переключателей и отводов,

в) ремонт крышки, расширителя, выхлопной трубы (проверка целости мембраны), радиаторов, термосифонного фильтра, воздухо осушителя, кранов, изоляторов,

г) ремонт охлаждающих устройств,

д) чистка и окраска бака,

е) проверка контрольно-измерительных приборов, сигнальных и защитных устройств,

ж) очистка или смена масла,

з) сушка активной части (в случае необходимости),

и) сборка трансформатора,

к) проведение измерений и испытаний.

Статьи и схемы Полезное для электрика Моя профессия электрикВ объем капитального ремонта трансформаторов кроме работ, выполняемых при среднем ремонте, входят работы, связанные с разборкой активной части. Необходимость ее разборки может быть вызвана повреждением обмоток или магнитной системы, износом их изоляции. В первом случае обмотки полностью или частично заменяют новыми или восстанавливают старые, во втором устраняют повреждение, полностью или частично переизолируют пластины магнитной системы. В технологический процесс капитального ремонта обязательно входит сушка, а при необходимости прогрев и подсушка активной части. В данной главе рассмотрен капитальный ремонт трехфазных трансформаторов II—IV габаритов без РПН; некоторые особенности ремонта более мощных трансформаторов будут рассмотрены отдельно.

Разборка трансформаторовПри капитальном ремонте полностью сливают из трансформатора и его устройств масло, демонтируют вводы, газовое реле, расширитель, выхлопную трубу, привод переключающего устройства, термосифониый фильтр, охладители (радиаторы), приборы контроля и защиты, проводку системы охлаждения, контрольно-измерительных и защитных устройств. Разболчивают крышку и, если она не скреплена с активной частью, стропят ее, снимают с бака и укладывают на заранее подготовленное место, затем стропят и вынимают из бака активную часть. Если крышка механически связана с активной частью, то их поднимают вместе. После выемки из бака активную часть устанавливают на ремонтную площадку и приступают к разборке. Разборку активной части, скрепленной с крышкой подъемными шпильками, начинают с отсоединения от переключателя и вводов регулировочных и линейных отводов. Перед отсоединением отводы нумеруют, прикрепляя к ним бирки с соответствующими обозначениями. В зависимости от конструктивного исполнения вводы и переключающее устройство демонтируют до или после демонтажа крышки с активной части.

До съема крышки мерной рейкой измеряют расстояние между ней и полкой ярмовой балки верхнего ярма. Измерение производят у каждой подъемной шпильки. Эти размеры являются контрольными при сборке. Неправильная установка крышки по высоте приводит к тому, что при установке в бак либо активная часть висит на крышке, не упираясь в его дно, либо крышка не достает до рамы. Застропив крышку за установленные на ней рымы и натянув стропы так, чтобы они не провисали, небольшим ломиком поочередно отвинчивают рымы с подъемных шпилек, после чего гаечным ключом отвинчивают и снимают с них верхние гайки и шайбы.

Затем медленно, без рывков поднимают крышку так, чтобы ни одно из отверстий не задевало за резьбу шпилек и крышка со всех шпилек снималась одновременно. Ее поднимают немного выше шпилек и транспортируют на подготовленное для нее место. Если отдельные устройства не были демонтированы с крышки до снятия ее с подъемных шпилек, то крышку кладут на козлы, позволяющие демонтировать эти устройства. Далее отвинчивают гайки, крепящие подъемные шпильки к полкам верхних ярмовых балок, укомплектовывают их снятыми гайками, шайбами, рымами и укладывают на стеллаж, предназначенный для складирования демонтируемых устройств и: крепежных деталей.

Затем приступают к демонтажу с активной части переключателей, если они закреплены на ней, например переключателей реечного и барабанного типов, отводов и их несущей конструкции. Чтобы снять реечный переключатель, от зажимов неподвижных контактов отсоединяют регулировочные отводы и отвинчиванием гаек разболчивают его крепление к ярмовым балкам. Если переключатели барабанного типа, то визуально находят места паек регулировочных отводов с ответвлениями обмоток, ножом снимают изоляцию с этих мест и, разделив соединения, отвинчивают гайки со шпилек, крепящих переключатель к вертикальным буковым планкам, извлекают шпильки из отверстий и снимают переключатель вместе с комплектом скрепляющих его бумажно-бакелитовых деталей, который называют «установкой» переключателя.

Перед демонтажом отводов, если отсутствуют чертежи, снимают эскиз их разводки и креплений планками. Далее демонтируют детали крепления отводов, раскрепляют планки и раздельно укладывают их на стеллажи для отводов ВН и НН. В местах соединения с обмотками отводы очищают от изоляции, срезая ее на конус в двух направлениях в сторону спая. Изоляцию удаляют на длине 50—200 мм в зависимости от ее толщины и диаметра провода.

Для разъединения отводов большого сечения спай нагревают электрическими клещами с угольными электродами, применяемыми для пайки. Чтобы изоляция не воспламенилась, вблизи места нагрева по обе стороны от спая оголенные отводы обкладывают мокрым тестообразным асбестом. Соединения из проводов небольшого сечения разъединяют кусачками или рычажными ножницами типа саперных. Если обмотки или отводы не предполагают заменять новыми, то места соединения разделяют аккуратно по месту спая так, чтобы не повредить их концы. Отводы, не нуждающиеся в ремонте, укладывают на стеллаж, поврежденные, у которых оплавилась, выгорела или нарушилась изоляция, откладывают отдельно.

Если все отводы имеют хорошую изоляцию и не нуждаются в замене, их не разбирают подетально, а снимают вместе с несущей деревянной конструкцией. Это позволяет значительно сократить объем работы при сборке. В процессе разборки все устройства и детали, особенно переключатели и приводной механизм, тщательно осматривают и проверяют. Устройства и детали, у которых обнаружились такие дефекты, как поломка, трещины, люфты, подгары подвижных, неподвижных контактов и зажимов, повреждения резьбы, потемнение изоляции в местах соединений, указывающие на некачественную пайку, следует заменить или восстановить. Их откладывают отдельно от исправных.

Закончив демонтаж с активной части переключающих устройств, отводов и их несущей конструкции, распрессовывают обмотки, верхнее ярмо и снимают с него ярмовые балки.

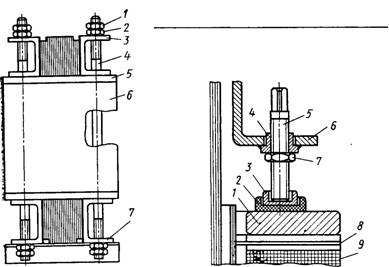

Если обмотки запрессованы кольцами (см. рис. 1), ослабляют нажимные винты 5, отвинчивая контргайки и винты, отвинчивают гайки на стяжных шпильках верхнего ярма и ослабляют его стяжку. Если обмотки запрессованы вертикальными шпильками 8 (рис. 2), то, равномерно отвинчивая гайки стяжных шпилек 9, распрессовывают ярмо, затем, отвинчивая контргайки 11 и гайки 12, распрессовывают обмотки. Следует иметь в виду, что при распрессовке ярмо может пружинить, отбрасывая крайние пакеты и ярмовые балки 10 в стороны. Поэтому ярма более мощных трансформаторов после ослабления прессующих устройств временно скрепляют П-образными скобами, расставляя их в шахматном порядке по верхней поверхности ярма.

Рис. 1. Осевая прессовка обмоток стальными кольцами

После этого окончательно отвинчивают гайки стяжных шпилек верхнего ярма и вынимают их (если они сквозные) из отверстий ярма вместе с бумажно-бакелитовыми трубками. Если трубка свободно не извлекается из отверстия ярма, ее выбивают легкими ударами молотка по приставленной оправке. Трубки, гайки и шайбы осматривают, исправные в укомплектованном состоянии укладывают на стеллаж, а имеющие дефекты складируют отдельно.

Рис. 2. Активная часть трансформатора с прессовкой обмоток вертикальными шпильками

Рис. 3. Приспособление для съема и насадки обмоток

Затем удаляют шинку 13 заземления, снимают верхние ярмовые балки и изолирующие их от ярма электрокартонные прокладки 14. Небольшие ярмовые балки снимают руками. Для съема балок более мощных трансформаторов применяют подъемные механизмы и стальные стропы. При стяжке ярм внешними шпильками или полубандажами распрессовка ярма и снятие балок упрощаются: застропив балки, их концы временно скрепляют технологическими шпильками, постепенно, до полного отвинчивания гаек основных внешних шпилек или полубандажей, ослабляют прессовку ярма, затем удаляют технологические шпильки, снимают прессующие детали и балки.

Ярмовые балки со стороны отводов ВН и НН не взаимозаменяемы, поэтому при съеме их маркируют надписями «Сторона НН», «Сторона ВН». Ярмовые балки обычно укладывают на деревянные подкладки.

Далее снимают верхнюю уравнительную изоляцию 7. Если разборке подлежит магнитная система, демонтируют вертикальные шпильки 8 и приступают к расшихтовке верхнего ярма. Ее начинают с обеих сторон (ВН и НН) от крайних пакетов к середине ярма, вынимая одновременно по две-три пластины в зависимости от их количества в позиции (слое). Вынутые пластины укладывают в порядке расшихтовки друг на друга стопами на настил или специальные переносные стеллажи. При расшихтовке проверяют состояние изоляции пластин, отсутствие или наличие на их поверхности очагов перегрева, определяемых по выжженной изоляции, цветами побежалости стали и цвету лакового покрытия, отличного от нормального.

После расшихтовки верхнего ярма распушенные пластины стержней, выступающие над обмотками, связывают веревкой или мягкой проволокой, чтобы они не препятствовали снятию обмоток. Снимают верхнюю ярмовую изоляцию 6. Если демонтированная изоляция в хорошем состоянии, ее аккуратно укладывают на стеллаж и закрывают бумагой или брезентом. Поврежденную изоляцию откладывают отдельно для замены или ремонта.

Затем приступают к съему обмоток. При повреждении хотя бы одной обмотки в большинстве случаев приходится снимать со стержней все обмотки, потому что металлические оплавления и копоть, возникающие под действием электрической дуги, осаждаются на всех обмотках и изоляции. Сначала снимают наружные обмотки 3 (ВН). Для этого верхние концы внутренних обмоток 4 (НН) выгибают так, чтобы они приняли вертикальное положение и не задевали за наружные обмотки при их снятии. Если обмотки не предполагается заменять новыми, их при съеме тщательно осматривают, проверяют на отсутствие повреждений изоляции и деформаций.

Обмотки, имеющие большую массу, снимают специальным съемным приспособлением (рис. 3), состоящим из тяг 1 с лапами 3 и траверсы 2 с отверстием для крепления к крюку подъемного механизма. Приспособление для съема и насадки обмоток трансформаторов IV—VIII габаритов имеют три тяги, расположенные на трехлучевой траверсе под углом 120°. До заводки тяг под обмотку ее немного приподнимают приспособлениями домкратного типа, устанавливаемыми в 2—3 местах по периметру обмотки. Тяги заводят так, чтобы их лапы 5 (рис. 4) заходили под опорную изоляцию соосно со столбами дистанционных прокладок и не задевали внутреннюю обмотку и ее изоляцию. На рис. 4 показано правильное положение носка 1 лапы при жестком цилиндре 3. При мягком цилиндре носок не должен заходить дальше опорного кольца 2 (пунктирной линии). Обмотку 4 вместе с тягами туго обвязывают пеньковой веревкой вразбежку по всей высоте или специальными поясами. Вначале обмотку приподнимают на 100— 150 мм и проверяют надежность обвязки, правильность строповки, отсутствие перекоса, равномерность и плотность прижатия носков всех тяг к обмотке. Если обмотка закреплена нормально, ее снимают со стержня, опускают на деревянные подкладки и освобождают тяги. В такой последовательности поочередно снимают со стержней все фазные обмотки ВН, а затем НН. Перед съемом внутренних обмоток тяги переставляют на траверсе съемного приспособления соответственно наружному диаметру этих обмоток.

Рис.4. Положение лапы съемного приспособления при подъеме обмотки

Далее снимают ярмовую 2 и уравнительную 1 изоляцию (см. рис. 4), разбирают подетально электрокартонные цилиндры 5 и буковые детали, расклинивающие обмотки НН.

12.1.1. Для проведения текущего ремонта трансформатор выводится из работы. Текущий ремонт трансформатора и устройства РПН проводится один раз в год. При этом межремонтный период трансформаторов, установленных в месте повышенного загрязнения, может быть уменьшен. Внеочередной текущий ремонт переключающего устройства проводят у трансформаторов с устройствами РПН после определенного количества операций по переключению в соответствии с указаниями заводских инструкций или по результатам испытаний (состояние масла в контакторе и пр.)

12.1.2. При текущем ремонте трансформатора необходимо выполнить следующие работы:

- очистить трансформатор, составные части и комплектующие устройства от грязи и масла; проверить отсутствие воздуха кратковременным открытием воздухоспускных пробок;

- осмотреть составные части трансформатора, доступ к которым затруднен на работающем трансформаторе (газовое и защитное реле, маслоплотность воздухоспускных пробок, встроенных трансформаторов тока, крышек баков контакторов устройств РПН, маслоуказателей, внешних токоведущих контактных соединений и др.).;

- устранить неисправности, выявленные в процессе осмотра и эксплуатации;

- проверить работу стрелочных маслоуказателей и других устройств и приборов, установленных на трансформаторе, руководствуясь требованиями инструкций по эксплуатации этих устройств и приборов;

- выполнить регламентные работы, предусмотренные во время текущего ремонта, если срок их проведения совпадает со сроком проведения текущего ремонта (см. Приложение №2 настоящей инструкции);

- проверить состояние оборудования, установленного в шкафу дутья и привода устройства РПН, а также работу схемы управления системы охлаждения и устройства РПН;

- проверить и, при необходимости, отрегулировать уровень масла в трансформаторе и маслонаполненных составных частях;

- обновить поврежденные лакокрасочные покрытия внешних поверхностей; лакокрасочные покрытия должны совмещаться с нанесенными ранее, светло-серого или темно-серого цвета;

- отобрать пробы масла из бака трансформатора и бака контактора для испытаний и проведения анализа;

- испытать трансформатор, составные части и комплектующие узлы согласно с типовым ГКД 34.20.302-2002;

- проверить состояние верхних уплотнений высоковольтных вводов с учетом тяжения ошиновки;

12.1.3. Сливать масло из газового реле и производить замену реле следует только при закрытых задвижках с обеих сторон газового реле при открытом кране для выпуска воздуха.

Заполнять газовое реле маслом с расширителя следует постепенным открыванием задвижки со стороны расширителя до появления течи масла через открытый кран газового реле. После этого необходимо закрыть кран и полностью открыть задвижки с обеих сторон газового реле.

12.1.4. Сливать масло с защитного реле РПН и производить его замену следует следующим образом:

- открыть кран слива масла с бака контактора и после начала слива масла закрыть кран между корпусом защитного реле и расширителем устройства РПН;

- открыть пробку для выпуска воздуха из бака контактора;

- после слива масла с бака контактора ниже уровня установки защитного реле (объем масла, которое сливается, предварительно определить путем расчета) закрыть кран;

Заполнять защитное реле маслом с расширителя необходимо медленным открыванием крана со стороны расширителя до появления течи масла через открытую пробку для выпуска воздуха с бака контактора. После этого закрыть пробку и полностью открыть кран.

При необходимости, долить маслом расширитель устройства РПН согласно схемы рисунка установки расширителя и инструкции по эксплуатации устройства РПН.

Производить замену контактов контактора и масла в баке контактора устройства РПН необходимо согласно требований инструкции по эксплуатации этого устройства.

12.2. Капитальный ремонт трансформаторов

12.2.1. Первый капитальный ремонт трансформаторов (для основных трансформаторов на объекте) необходимо выполнять не позднее, чем через 12 лет после их ввода в работу с учетом результатов профилактических испытаний; для других трансформаторов, а в дальнейшем и для основных - при необходимости, в зависимости от результатов электрических испытаний и измерений и состояния трансформатора.

12.2.2. Во время капитального ремонта необходимо руководствоваться требованиями инструкций по эксплуатации составных частей и комплектующих изделий.

Требования к материалам, составным частям и комплектующим изделиям, которые применяются при капитальном ремонте трансформатора, указаны в общих технических условиях на капитальный ремонт трансформаторов.

12.2.3. Во время капитального ремонта необходимо выполнять работы, направленные на обновление эксплуатационных характеристик трансформатора и его составляющих.

При подготовке к ремонту и в процессе его выполнения необходимо:

- произвести замеры характеристик изоляции, потерь и тока холостого хода, сопротивления обмоток постоянному току, сопротивления короткого замыкания, проверить коэффициент трансформации, выполнить анализ трансформаторного масла из бака трансформатора и из бака контактора устройства РПН, вводов согласно установленных норм;

- произвести тщательный внешний осмотр и составить перечень внешних дефектов (дефектный акт), которые подлежат устранению во время ремонта;

- слить масло из бака, проверив при этом работоспособность маслоуказателя, демонтировать вводы, расширитель, охлаждающие устройства и др.;

- снять верхнюю часть бака (при необходимости);

- произвести тщательный осмотр активной части и проверить усилия опрессовки обмоток;

- проверить изоляцию элементов ярма;

- произвести осмотр устройств РПН и отводов;

- проверить заземление узлов активной части мегаомметром;

- выполнить ремонт ярма, обмоток, отводов, устройства РПН;

- выполнить ремонт и покраску бака, расширителя, газоотводных трубопроводов;

- выполнить проверку защитных контрольных сигнальных устройств;

- выполнить проверку, испытания, ремонт высоковольтных вводов согласно инструкции по их эксплуатации;

- выполнить проверку и ремонт оборудования обдува;

- выполнить проверку и ремонт устройства РПН согласно инструкции по его эксплуатации;

- выполнить проверку и ремонт привода устройства РПН;

- выполнить проверку цепей управления и сигнализации системы охлаждения;

- произвести очистку или замену масла;

- произвести сушку изоляции;

- произвести необходимые испытания и измерения.

12.2.4. Подпрессовку (оппрессовку) обмоток необходимо выполнять согласно с РДН 34-38-058-91.

Места установки гидродомкратов и усилия прессовки обмоток указаны на чертежах активной части, которые входят в комплект эксплуатационной документации.

12.2.5. Снятие, при необходимости, верхней части бака выполнить следующим способом:

- слить масло с бака трансформатора;

- демонтировать систему охлаждения, вводы, расширитель, лестницу, газоотводные патрубки, привод устройства РПН (зафиксировать его положение) и др.;

- поддерживая краном устройство РПН, снять болты его крепления к баку, опустить устройство на технологический кронштейн, укрепленный на активной части;

- через соответствующие люки на крышке бака вывернуть верхние распорные болты;

- снять болты разъема бака и поднять верхнюю часть его краном согласно схемы на габаритном чертеже.

12.2.6. В разъемах, которые подверглись разборке, проверить состояние резиновых уплотнений, и, при необходимости, заменить их. При этом на поверхностях деталей из резины не должно быть:

- радиальных полос и поперечных складок;

- врезов по периметрах, углах отверстий под болт;

- недопрессовок и воздушных пузырей, пористости на торцах;

- расслоений на торцах, расхождений стыка и утолщений стыков более допуска на толщину детали.

Прокладки должны быть соосны посадочному месту, не растягиваться между отверстиями, не образовывать волн на месте установки.

Во время монтажа резиновых прокладок необходимо:

- во время установки прокладок на склоне или вертикальной поверхности (без отверстий под болты) фиксировать их в нескольких местах при помощи клея 88-Н или аналогичного;

- устанавливать прокладку по среднему диаметру уплотняемой поверхности;

- во время сборки прокладку зажимать до величины 0,7 ее толщины, при этом затягивать крепления необходимо постепенно по диагонали по кругу до полного зажима прокладки;

- во время зажатия производить контроль сжатия прокладки, применяя щупы, калибры, ограничители и измерительные инструменты: линейку, штангенциркуль;

- проследить, чтобы после сборки прокладка не выходила за границу внешнего диаметра фланца.

12.3.1. Доливать масло в трансформатор следует через расширитель, согласно схеме чертежа установки расширителя.

12.3.2. Доливать масло в бак контактора устройства РПН следует через его расширитель согласно схеме чертежа установки расширителя трансформатора и инструкции по эксплуатации устройства РПН.

12.3.3. Доливать масло в герметичные вводы, при необходимости, следует дегазированным маслом согласно с указаниями инструкции по их эксплуатации.

Всего комментариев: 0

Добавлять комментарии могут только зарегистрированные пользователи.

[ Регистрация | Вход ]

© 2016. Использование любых материалов, размещённых на сайте, разрешается при условии ссылки на ukrelektrik.com

Онлайн всего: 14

Вводится в действие

с 1 января 2006 года

1. Разработан ОАО "ЦКБ Энергоремонт".

Исполнители: Ю.В. Трофимов, Л.Л. Федосов, В.Л. Раскин, Т.В. Макаренко, Л.Г. Федосова.

2. Взамен НР 34-00-015-82 (выпуск 1 и 2).

3. Настоящий стандарт организации (СО) является переизданием НР 34-00-015-82 (выпуск 1 и 2), выполненным в связи с изменениями нормативных документов Госстандарта РФ, органов Государственного надзора и отраслей промышленности. В СО внесены необходимые изменения по наименованиям, обозначениям и отдельным требованиям нормативных документов, на которые даны ссылки в СО с сохранением согласования организациями и предприятиями.

ОБЩАЯ ЧАСТЬТребования настоящего стандарта организации (СО), далее - норм времени, распространяется на капитальный ремонт силовых трансформаторов, автотрансформаторов и реакторов классов напряжения 6 - 500 кВ и предназначены для персонала энергопредприятий, производящих капитальный ремонт трансформаторов в решении вопросов планирования, подготовки и проведения работ по техническому обслуживанию и ремонту электрооборудования (ТОиР), а также при создании автоматизированной системы управления ТОиР.

Настоящая редакция норм времени переработана в связи с новыми достижениями в промышленности, внедрением новых материалов в практику ремонта и изменениями, в связи с этим, технологии ремонта трансформаторов за последние годы.

При подготовке нового издания норм времени учтен опыт работы заводов, производящих трансформаторы, и последние достижения в области технологии ремонта трансформаторного оборудования ремонтными предприятиями, выполняющими ремонт.

На основании норм времени может быть произведена оценка затрат на капитальный ремонт трансформаторов, а также сформированы договорные цены, адекватные условиям функционирования конкурентного рынка услуг по ремонту электрооборудования, выполняемых как собственным персоналом, так и подрядными организациями.

Нормы разработаны на типовую номенклатуру работ при капитальном ремонте трансформаторов в условиях энергопредприятия, предусмотренную "Типовой технологической инструкцией. Трансформаторы классов напряжения 110 - 1150 кВ мощностью 80 МВ х А и более. Капитальный ремонт" СО 34.46.605-2005 (РДИ 34-38-058-91), с учетом "Объемов и норм испытания электрооборудования" РД 34.45-51.300-97 .

В нормативной части в графе "Содержание работ" перечислены основные операции. Все второстепенные операции, являющиеся неотъемлемой частью технологического процесса, как правило, не упоминаются, но выполнение их обязательно бригадой без дополнительного нормирования.

Нормами учитывается время на подготовительно-заключительные работы, включающие подготовку рабочего места в начале смены и уборку в конце смены, ознакомление с технической документацией, проведение инструктажа членам бригады по технике безопасности, получение инструмента и сдачу после окончания работы, сдачу выполненной работы мастеру, время на отдых и личные надобности.

Нормами не учитывается время на оформление наряда-допуска к работе, изготовление приспособлений и инструмента, время работы машинистов кранов.

Норма времени на обработку и заливку трансформаторного масла дана ориентировочно на основании практических данных и зависит от состояния масла и объема необходимых работ.

С разработкой настоящего документа отменяется действие "Норм времени на ремонт силовых трансформаторов напряжением 6 - 500 кВ" НР 34-00-015-82 (выпуск 1 и 2).

1. КАПИТАЛЬНЫЙ РЕМОНТ ТРАНСФОРМАТОРОВ БЕЗ ЗАМЕНЫ ОБМОТОК 1.1. Трансформаторы классов напряжения 6 - 10 кВ РЕКОМЕНДУЕМЫЙ СОСТАВ БРИГАДЫ НОРМА ВРЕМЕНИ НА ОДИН ТРАНСФОРМАТОР 1.2. Трансформаторы классов напряжения 20 - 35 кВ КалендарьРазборка и дефектировка трансформаторов

Сначала трансформатор очищают от грязи, а затем внимательно осматривают его снаружи с целью выявления внешних неисправностей: трещин в армировочных швах, скола фарфора вводов, нарушений сварочных швов и протекания масла из фланцевых соединений, механических повреждений циркуляционных труб, расширителя и др.деталей. Обнаруженные неисправности записывают в дефектировочные карты.

Перед разборкой из трансформатора сливают (частично или полностью) масло. Частично (до уровня верхнего ярма магнитопровода) масло сливают, если ремонтные работы выполняются без подъема активной части трансформатора (например, при замене вводов, ремонте контактов переключателя) или с ее подъемом, но на время, не превышающее допустимое время пребывания обмоток трансформатора без масла. Полностью масло сливают, если необходима сушка активной части трансформатора или в случаях, требующих замены поврежденных обмоток или замены масла при его непригодности для дальнейшего использования из-за загрязнения и увлажнения.

Последовательность разборки трансформатора зависит от его конструкции. Рассмотрим основные операции разборки и ремонта трансформаторов большого диапазона мощностей и различного конструктивного исполнения.

Разборку начинают с демонтажа газового реле, предохранительной трубы, термометра, расширителя и др.устройств и деталей, расположенных на крышке трансформатора. Затем отвертывают болты крепления (придерживая реле рукой) и, перемещая корпус реле параллельно фланцам, снимают его. Отверстия реле закрывают листами фанеры или картона и закрепляют освободившимися болтами. Реле аккуратно кладут на стеллаж или передают в электролабораторию для испытаний и ремонта.

Расширитель демонтируют в следующем порядке: снимают с него маслопровод с краном, стекло маслоуказателя закрывают временным щитком из фанеры, привязав его к арматуре маслоуказателя веревками; стропят расширитель пеньковым или стальным стропом (в зависимости от массы) и отвертывают крепежные болты; устанавливают наклонно две доски и по ним опускают расширитель на пол; закрывают отверстия в крышке и расширителе временными фланцами из листовой резины, фанеры или картона во избежание попадания в них грязи и влаги.

Далее демонтируют крышку трансформатора, при этом освободившиеся болты укомплектовывают шайбами и гайками, смачивают керосином и хранят в металлической таре до сборки.

Для подъема активной части трансформатора применяют специальные приспособления и стропы, рассчитанные на массу поднимаемого груза и прошедшие необходимые испытания. При подъеме активной части трансформатора с вводами, расположенными на стенках блока, сначала отсоединяют отводы, демонтируют вводы и только затем поднимают активную часть. При этом, когда крышка будет приподнята над баком на 200-250 мм, подъем временно прекращают, чтобы убедиться в отсутствии перекоса поднимаемой активной части, который может привести к повреждению обмоток. Если обнаружится перекос, активную часть опускают на дно бака и снова поднимают только после его ликвидации. В начале подъема рекомендуется убедиться в исправности грузоподъемного механизма, для чего необходимо поднять активную часть на 50-200 мм над уровнем дна бака и держать ее на весу в течение 3-5 мин, затем продолжать подъем. Подняв активную часть над баком не менее чем на 200 мм, бак удаляют. Стоять под активной частью или в опасной близости от нее, а также производить ее осмотр категорически запрещается.

Продолжая разборку, отсоединяют отводы от вводов и переключателя, проверяют состояние их изоляции, армировочных швов ввода и контактной системы переключателя (все неисправности записывают в дефектировочную карту). Затем отвертывают рамы с вертикальных шпилек и укладывают так, чтобы не повредить выступающие под крышкой части; вводы закрывают цилиндрами из картона или обертывают мешковиной.

Основные операции по демонтажу обмоток выполняют в такой последовательности: удаляют вертикальные шпильки, отвертывают гайки стяжных болтов и снимают ярмовые балки магнитопровода, связывая и располагая пакеты пластин по порядку, чтобы удобнее было их потом шихтовать. Далее разбирают соединения обмоток, удаляют отводы, извлекают деревянные и картонные детали расклиновки обмоток ВН и НН и снимают обмотки вручную или с помощью подъемного механизма (обмотки трансформаторов мощностью 100кВА и выше) сначала ВН, а затем НН.

При дефектировке обмоток для определения мест винтовых замыканий используют комплект специальных приборов. После дефектировки поврежденные обмотки доставляют в обмоточное отделение, а расширитель, переключатель, вводы и др.детали трансформатора, требующие ремонта, - в отделение ремонта электромеханической части.

Ремонт и изготовление обмоток

При ремонте обмоток с поврежденной изоляцией (в результате электрического пробоя или износа) целесообразно использовать повторно провод обмоток после его переизолировки. Процесс переизолировки заключается в отжигании его в печи (при температуре 550-600 о С, промывке в горячей воде и покрытии новой изоляцией на оплеточных станках или специальными приспособлениями на обычном токарном станке. В качестве изоляционных материалов применяют хлопчатобумажную (шелковую, стеклянную, из химических волокон) пряжу высоких номеров (№ 60 и более), ленты из кабельной или телефонной бумаги шириной 10-25 мм, толщиной 0,05-0,12 мм. При правильном выполнении операций переизолированный обмоточный провод по своим качествам будет равноценен новому.

Обмотки, имеющие небольшой участок повреждений проводов (оплавление или выгорание) и изоляции, в некоторых случаях ремонтируют только частичной перемоткой. Однако при таком ремонте возникают трудности с удалением поврежденной части обмотки и намотки новых секций. Кроме того, продолжительность работы трансформаторов с частично перемотанными обмотками в 2-3 раза меньше, чем трансформаторов с полностью перемотанными обмотками.

Намотку новых обмоток выполняют по образцам поврежденных обмоток на специальных намоточных станках, оснащенных шаблонами, натяжными приспособлениями и стойками с натяжными устройствами для барабанов с обмоточным проводом. Перед ремонтом, пользуясь чертежами, дефектировочной, маршрутной и технологической картами, подготавливают необходимые изоляционные и проводниковые материалы и инвентарные приспособления, а также рабочие и измерительные инструменты.

При изготовлении, сборке и монтаже обмоток в качестве изоляционных материалов применяют бумагу (кабельную, телефонную), электротехнический картон и деревянные детали, а также изоляционные конструкции из этих материалов.

Провод обмотки обычно наматывают на бумажно-бакелитовый цилиндр; кабельную и телефонную бумагу используют чаще всего в качестве межслойной изоляции, картон- в виде прокладок и штампованных и клеевых изоляционных деталей, а изоляционные конструкции- как уравнительную и ярмовую изоляцию.

Изготовленную обмотку стягивают с помощью круглых стальных плит и шпилек (чтобы обмотка не рассыпалась при транспортировке к месту выполнения очередной технологической операции) и отправляют на сушку. Она повышает качество обмотки и продолжительность ее работы в результате удаления влаги из бумажной изоляции, которая резко снижает электрическую прочность и срок ее службы.

Обмотки на напряжение до 35 кВ сушат при температуре до 105 о С в обычных сушильных камерах с вытяжной вентиляцией и электрическим или паровым подогревом, а на напряжение 35 кВ и выше- в вакуумных сушильных камерах.

После сушки обмотку сжимают с помощью гидропресса без снятия плит, пока ее размер по оси не достигнет требуемого. Затем проверяют другие размеры обмотки, ликвидируют (с помощью клиньев) наклон катушек, обрезают выступающие части реек и клиньев, выявляют и ликвидируют другие дефекты обмотки, появившиеся в процессе намотки, сушки и прессовки.

Готовую обмотку подвергают различным проверкам и испытаниям с целью определения ее качества.

Затем обмотку направляют в сборочное отделение или устанавливают в специальную рамку и хранят в сухом и отапливаемом помещении.

Магнитопроводы требуют чаще всего частичного ремонта, реже- ремонта с полной разборкой и перешихтовкой активной стали.

Частичный ремонт выполняют при небольших поврежедниях изоляционных деталей, ослаблении крепления ярмовых балок и т.п.

Места погара и оплавления активной стали защищают, снимая наплывы металла карборундовым камнем, насаженным на вал электросверлильной машины, или вырубая зубилом. Затем на этих местах распрессовывают пластины магнитопровода. Отделяют сваренные пластины, снимают заусенцы и, очистив участи от остатков старой изоляции и металлических опилок, изолируют пластины, прокладывая между ними листы телефонной или кабельной бумаги.

Часто в магнитопроводах бывают полностью повреждены бумажно-бакелитовые трубки, изолирующие стяжные шпильки от активной стали. В этих случаях изготавливают новые трубки.

Необходимость ремонта с полной разборкой и перешихтовкой возникает при таких тяжелых повреждениях, как “пожар стали”. В этом случае может выйти из строя значительная часть пластин активной стали магнитопровода и изоляционных деталей. При таких повреждениях ремонт магнитопровода состоит из следующих основных операций: подготовка к ремонту; разборка магнитопровода; очистка и изоляция пластин; изготовление изоляционных деталей; сборка.

Ремонт переключающих устройств

При ремонте переключающих устройств особое внимание уделяют состоянию их контактной системы. Причиной выхода из строя трансформаторов в десяти случаях из ста бывает неисправность переключающих устройств, в частности повреждение их контактов. Неисправности в контактной системе переключающего устройства: недостаточная плотность прилегания подвижных контактов к неподвижным; ослабление соединений регулировочных отводов к контактам переключающего устройства; нарушение прочности соединений отводов с обмоткой и др. Эти неисправности вызывают повышенные местные нагревы, часто приводящие к выходу трансформатора из строя.

В трансформаторах применяются переключающие устройства ПБВ (переключение без возбуждения) и РПН (регулирование под нагрузкой).

Ремонт переключающего устройства ПБВ начинают с внимательного осмотра всех деталей. Особое внимание обращают на состояние рабочих поверхностей подвижных и неподвижных контактов, так как при длительной работе контактов в масле они покрываются тонкой пленкой желтоватого цвета, которая увеличивает переходное сопротивление в контактах, вызывая повышенный их нагрев и повреждение. Поэтому контакты старательно очищают, протирая технической салфеткой, смоченной в ацетоне или чистом бензине. Подгоревшие и оплавленные контакты заменяют новыми.

При ремонте переключающего устройства ПБВ подтягивают все крепежные детали, заменяют поврежденные пружины, изолирующие детали и прокладки, проверяют отсутствие заеданий в контактах и совпадение рабочих поверхностей подвижных контактов с неподвижными, устраняют также другие дефекты, обновляют надписи и обозначения на переключателе.

При ремонте трансформатора вводы тщательно осматривают. Если на поверхности изолятора имеется не более двух (на одной вертикальной линии) сколов площадью до 1 см 2 и глубиной до 1мм, дефектные места промывают, а затем покрывают двумя слоями бакелитового лака, просушивая каждый слой в сушильном шкафу при 50-60 о С. Изоляторы с большим количеством дефектов заменяют новыми.

Вводы, армированные швы которых разрушены не более чем на 30% по окружности, ремонтируют, очищая поврежденные участки и заливая их цементирующим составом. При значительных разрушениях армированного шва ввод переармируют. Для этого фасонным зубилом разрушают старую замазку и удаляют ее. Если замазка не поддается зубилу, ее предварительно смачивают 5%-м раствором плавиковой или 30%-м раствором соляной кислоты.

Старую армировочную замазку ввода удаляют и путем разрушения после предварительного нагревания. Для этого ввод помещают в термошкаф и в течение 1,5-2 ч выдерживают при 450-500 о С, а затем легкими ударами по фланцу удаляют замазку.

Переармировку ввода выполняют следующим образом. Очистив изолятор ввода от пыли и грязи, а его фланец от остатков старой замазки, собирают ввод и устанавливают его вертикально в приспособление, которое состоит из стальной нажимной плиты толщиной 5мм, двух вертикальных стальных шпилек диаметром 10-12 мм с гайками и деревянной опоры толщиной 40-50 мм. Далее приготавливают порцию цементирующей смеси (140 мас.ч .магнезита, 70 мас.ч. фарфорового порошка и 170 мас.ч. раствора хлорного магния) и вливают ее тонкой струйкой до полного заполнения пространства между изолятором и фланцем. После затвердевания замазки (12-15 ч) ввод освобождают от приспособления, очищают от брызг магнезита и окрашивают армированный шов нитроэмалью 642 или 1.201. Вводы армируют в помещении при температуре не ниже 10 о С.

Вводы трансформатора должны быть герметичны, поэтому переармированный ввод испытывают на специальном приспособлении; с помощью ручного гидравлического насоса создают избыточное давление (400 кПа) трансформаторного масла, подогретого до 70 о С. Продолжительность испытания составляет 30 мин.

В трансформаторах с неисправными обмотками часто повреждается (частично или полностью) бумажно-бакелитовая изоляция отводов (обуглены отдельные места или вся изоляция отводов). Удаление поврежденной изоляции отводов осуществляется в такой последовательности: отсоединяют отвод от переключателя и обмотки; снимают с него поврежденную изоляцию; надевают новую бумажно-бакелитовую изоляционную трубку; соединяют отвод с обмоткой и вводом или контактом переключателя. Эти работы обычно выполняет обмотчик-изолировщик. Однако при тяжелых авариях трансформатора может быть повреждена не только изоляция, но и токопроводящий проводник отвода (оплавляется проводник отвода, нарушается пайка в месте соединения отвода с демпфером). В таких случаях повреждение устраняет электрослесарь, изготавливая новый отвод или восстанавливая соединение отвода с демпфером.

При нарушении соединения отвода с демпфером напильником очищают концы отвода и демпфера от остатков припоя, а затем соединяют пайкой. Соединение демпфера с шиной отвода может быть выполнено и сваркой.

Ремонт бака, крышки, расширителя, термосифонного фильтра и арматуры

При ремонте трансформаторов проверяют состояние сварных швов бака, протекает ли масло из арматуры, целость резьбы крепежных деталей, наличие и состояние уплотняющих прокладок, крепление фланца предохранительной трубы на крышке, целость мембраны предохранительной трубы. Замеченные неисправности устраняют.

Поврежденные участки сварного шва вырубают зубилом и, очистив от грязи и масла, сваривают вновь; протекание масла в местах соединения циркуляционных труб с баком устраняют чеканкой, а из пробкового крана- притиркой пробки абразивными порошками; крепежные детали (болты, гайки, винты) с сорванной резьбой заменяют новыми; уплотняющие резиновые прокладки заменяют прокладками из маслостойкой резины; поврежденную стеклянную диафрагму, установленную на предохранительной трубке и прокладку, потерявшую упругость, заменяют новыми. Внутреннюю полость предохранительной трубы очищают от грязи, протирают тряпками и промывают чистым трансформаторным маслом. Поврежденную или потерявшую эластичность резиновую прокладку между фланцем предохранительной трубы и крышкой бака заменяют прокладкой, изготовленной из листа маслостойкой резины толщиной не менее 8 мм.

Расширитель, термосифонный фильтр, воздухоосушитель и маслозапорную арматуру разбирают, очищают от шлама и грязи, промывают в трансформаторном масле, а затем собирают. Покрытые ржавчиной поверхности очищают стальными щетками и окрашивают. В фильтрах и воздухоосушителях заменяют силикагель (свежим или восстановленным). Газовое реле, термометрический сигнализатор, пробивной предохранитель и другие контрольные и защитные приборы ремонтируют в соответствующих лабораториях (электрической, электротехнической, контрольно-измерительных приборов).

Отремонтированные и изготовленные сборочные единицы и детали после проверок и испытаний поступают в отделение сборки.

Сборку трансформатора начинают со сборки его основной части-каркаса (остова) магнитопровода. К месту работы доставляют полный комплект изолированных пластин, изоляционных деталей, приспособлений и инструмента и располагают в таком порядке, чтобы при выполнении операций не нужно было делать лишних движений.

Магнитопроводы в зависимости от габаритных размеров собирают на металлических столах, приспособлениях или кантователях.

Пластины собранного магнитопровода неплотно прилегают одна к другой, поэтому его сначала прессуют, устанавливая груз или стягивая пластины временными шпильками, а затем проверяют по всему периметру толщину магнитопровода. Надевают на стяжные шпильки бумажно-бакелитовые трубки, электрокартонные и стальные шайбы, навинчивают гайки и слегка стягивают. Затем устраняют неровности и прессуют магнитопровод до требуемого размера (равномерно закручивая гайки на шпильках). После этого к нижним ярмовым балкам крепят опорные палки. Полностью собранный магнитопровод стропят, поднимают. Ставят вертикально на шпалы и устанавливают вертикальные прессующие шпильки.

После выполнения всех операций сборки магнитопровод осматривают, окончательно подтягивают шпильки, измеряют мегаомметром сопротивление изоляции ярмовых балок и шпилек по отношению к активной стали.

Полностью собранный магнитопровод доставляют в обмоточное отделение, где сначала расшихтовывают верхнее ярмо, устанавливают ярмовую изоляцию и изоляционные цилиндры, а затем насаживают обмотки на стержни и шихтуют верхнее ярмо.

При ремонте трансформаторов небольшой мощности в электроремонтном цехе магнитопровод собирают полностью (но без шихтовки верхнего ярма). На стержне такого магнитопровода насаживают обмотки НН и ВН. Изолируют их и только затем шихтуют верхнее ярмо и полностью собирают магнитопровод.

Заключительными операциями первого этапа сборки трансформатора являются сборка и соединение схемы обмоток.

Обмотки современных трансформаторов, применяемых в электроустановках промышленных предприятий, как правило, соединены “звездой” (в редких случаях- “треугольником”). В конце обмоток соединяют пайкой специальными паяльниками. После пайки участки соединения очищают от выступающих частиц припоя, изолируют лакотканью шириной 20-25 мм и покрывают лаком ГФ-95.

Для обеспечения высокой электрической прочности изоляции активную часть трансформаторов подвергают сушке, в результате которой удаляется влага из его твердой изоляции. Существуют различные способы сушки трансформаторов (например, в специальном шкафу, инфракрасными лучами, методом индукционных потерь, токами КЗ и др.).

После окончания сушки выполняют так называемую “отделку” активной части: подпрессовывают обмотку вертикальными шпильками верхнего и нижнего ярм магнитопровода. Затем проверяют сопротивление изоляции обмоток, стяжных шпилек и ярмовых балок и переходят к операциям второго этапа сборки трансформатора.

Крышки трансформаторов мощностью до 560 кВ*А устанавливают на подъемных шпильках магнитопровода и снабжают необходимыми деталями, а более мощных- комплектуют отдельно и закрепляют на подъемных шпильках выемной части или баке.

При этом особое внимание обращают на правильность установки уплотняющих прокладок, прочность затяжки гаек, правильность присоединения отводов к вводам и переключателю, уплотнения, исключающих протекание масла.

Активную часть с закрепленной на ней крышкой стропят за подъемные кольца тросами, поднимают краном и медленно опускают в бак, соблюдая меры предосторожности. Монтируют крышку, равномерно затягивают болты по всему периметру; на крышке устанавливают кронштейны, на которых крепят расширитель с маслоуказатем; располагают предохранительную трубу; устанавливают реле и пробивной предохранитель.

После сборки трансформатора перед заполнением его маслом еще раз проверяют мегомметром на 1000 В электрическую прочность изоляции обмоток. Затем трансформатор заполняют до требуемого уровня сухим трансформаторным маслом соответствующей электрической прочности, проверяют герметичность арматуры и установленных на крышке деталей, а также отсутствие течи масла из соединений и сварных швов.

Затем трансформатор подвергают электрическим испытаниям, объем и нормы которых установлены ГОСТом.

3.Техническое оснащение

трансформатор силовой ремонт мощность

Оборудование для обработки трансформаторного масла: устройство для обработки масла; цеолитовая установка для сушки масла; маслоочистительная установка; маслонагреватель; фильтры тонкой очистки; фильтр-пресс; электронасос центробежный, герметичный; электронасос шестеренчатый; установка для обработки масла; машина маслоочистительная; оборудование для вакуумировки трансформатора; вакуумные насосы пластинчатые, роторные, поршневые; оборудование для подсушки изоляции; устройство для подсушки изоляции; устройство для подогрева.

Электрооборудование: светильник ручной; электродрель.

Приборы: прибор для испытания электрической прочности масла; хроматограф; прибор для контроля влажности; психрометр аспирационный; течеискатель ультразвуковой; мегаомметр; комплект измерительных приборов для контроля тока и напряжения; термометр стеклянный.

Оснастка: подол плоский; лестницы деревянные; стропы; шпалы деревянные.

Инструменты общего назначения: инструмент слесарно-монтажный; зубило; ключи гаечные двухсторонние, односторонние; кернеры; кисти; киянки формировочные; кувалда; ножницы ручные для резки металла; круглогубцы; молоток; напильник; отвертки плоские, крестообразные; плоскогубцы; пассатижи; клейма ручные буквенные и цифровые; кусачки; шкурка шлифовальная тканевая; метчики гаечные; ножовка по дереву; лом монтажный; уровень строительный.

Измерительный инструмент: динамометр пружинный; микроомметр; линейка измерительная, металлическая; нутромер микрометрический; штангельциркуль; рулетка; лупа; набор щупов.

Электроизоляционные материалы: картон электроизоляционный; бумага кабельная; бумага крекированная; бумага для фильтрования; бумага телефонная; бумага электроизоляционная; бумага бакелизированная; бумага лакировальная кабельная; лакоткань; лента крекированная.

Лакокрасочные материалы: краски масляные; лак электроизоляционный, бакелитовый; олифа натуральная.

Нефтепродукты: масла трансформаторные; бензин автомобильный; солидол жировой; смазка литол; керосин для технических целей; смазка циатим; Уайт-спирит; ацетон технический.

Выбор такелажного оборудования и грузоподъемных механизмов

Канаты и стропы, применяемые при такелажных работах должны быть

проверены расчётом. Расчёт каната или стропы на прочность производится по формуле:

Где К - коэффициент запаса прочности (определяется по [4,табл.4.20])

Р - разрывное усилие каната в целом.

S - наибольшее натяжение ветви каната или стропы, определяется по формуле:

Где n - число ветвей стропа;

m - коэффициент, зависящий от угла наклона стропов к вертикали;

Q - масса поднимаемого груза в [кг].

В качестве примера приведём расчёт строповки активной части трансформатора:

K=8 [4, стр186, т.4.20], m=1.16, при Q=30 °

Р=K*S=8*17052=136416 H = 13920 кгс

По [4, стр184, т.4.19] выбираем стальной канат типа ТК конструкции 6*19(1+6+12) двойной свивки диаметром 16 мм с расчётным разрывным усилием 14600 кгс.

Рисунок 2 - Схема строповки активной части трансформатора.

4.Охрана труда и природоохранные мероприятия

В трансформаторах находится сотри килограммов масла, разлив и загорание которого опасно. Поэтому здания, в которых должны быть установлены трансформаторы, должны иметь 1 или 2 степень огнестойкости. Открытая установка трансформаторов допускается вблизи стен промышленных предприятий, обслуживаемого или технологически связанного с этим трансформатором.

Расстояние от трансформатора до стен промышленных предприятий или жилых зданий должны быть не менее 7-10 метров.

Для защиты от случайных прикосновений к токоведущим частям или к баку трансформатора, они ограждаются сетчатой перегородкой высотой не менее 2 метров.

Двери закрытых трансформаторных подстанций и камер запирают на замок. На дверях укрепляют предупредительный плакат. На баках надписывают порядковый номер трансформатора и его мощность.

При единоличном осмотре нельзя заходить в камеру трансформатора: следует стоять перед барьером. Если трансформатор осматривают 2 лица, то одному из них можно войти в камеру и проверить показания термометров, состояние кожухов, отсутствие течи масла, его уровень в расширителе, состояние устройств маслоохлаждения и маслосбора, отсутствие нагрева контактов, исправность сигнализации, заземления.

В случае пожара масло из баков трансформатора быстро сливают в дренаж и отводят в безопасное место. Для этого под трансформатором имеется яма с гравийной засыпкой толщиной 0.25м. Она выступает за габариты аппарата но 0.6-1м. Такой маслоприемник рассчитан на случай аварийного разлива всего объема масла.

Мощные трансформаторы отделяются перегородкой из негорючего материала с пределом огнестойкости не менее 1.5ч. Перегородка должна перекрывать габариты трансформатора на 1м с каждой стороны и выступать над выводами.

Меры пожарной безопасности.

1. Противопожарные средства, которыми оснащены трансформаторные установки, поддерживайте в исправном состоянии и периодически проверяйте.

2. Содержите в исправном состоянии: а)Устройства охлаждения, регулирования и защиты трансформатора. б)Маслоприемные устройства под трансформаторами для исключения при аварии растекания масла и попадания его в кабельные каналы и другие сооружения.

3. В пределах бортовых ограждений маслоприемника гравийную засыпку содержите в чистом состоянии и не реже 1 раза в год промывайте.

4. При обнаружении свежих капель масла на гравийной засыпке немедленно примите меры по выявлению источника их появления и предотвращения новых поступлений.

5. Сварочные работы на трансформаторе производите только после заливки его маслом до уровня выше места сварки на 200-250 мм во избежание воспламенения паров масла. Огневые работы согласуйте с пожарной частью ТЭЦ.

6. Запрещается выполнение мембраны на выхлопной трубе из материала, не предусмотренного заводом-изготовителем. При осмотре трансформатора должна быть обеспечена возможность контроля целости мембраны.

7. У трансформатора должны быть пенный огнетушитель, ящик с песком и лопата.

8. Сушку трансформаторов выполняйте в строгом соответствии с правилами ТБ, ПБ и по программе, утвержденной главным инженером станции.

9. При возникновении пожара на трансформаторе немедленно отключите его от сети всех напряжений, если он не отключился от действия релейной защиты. Вызовите пожарную команду и далее действуйте согласно «Оперативному плану пожаротушения ».

10. Запрещается при пожаре на трансформаторе сливать масло из бака, так как это может привести к распространению огня на его обмотку и затруднит тушение пожара.

11. При невозможности ликвидировать пожар основное внимание уделите защите от огня расположенных рядом трансформаторов и другого неповрежденного оборудования.

5.Перечень технической документации используемой при ремонте

После составления годовых графиков ремонта о определении укрупненных объемов работ энергопредприятие составляет на планируемый год план ремонта в стоимостном выражении.

Затем по действующим прейскурантам составляется схема на капитальный ремонт оборудования. Сводную схему сметы на капитальный ремонт оборудования с указанием стоимости работ, осуществляемых хозяйственным способом, услуг подрядных организаций, а также стоимость материалов и запасных частей.

Энергопредприятие может привлечь для составления смет соответствующую компетентную организацию.

Ремонт оборудования энергопредприятий должен проводиться в соответствии с требованиями рабочей конструктивной документации заводов изготовителей, а также ранее разработанных действующих документов на ремонт.

К механической документации относятся действующие в отрасли стандарты, технические условия на ремонт, руководство по ремонту, нормативы. К технической документации относятся документы, разработанные в соответствии с требованиями ЕСТД и “номенклатура и комплектность технических документов”.

К эксплуатационным и ремонтным документам относятся документы поставляемые заводами изготовителями в комплекте с новым оборудованием.

В процессе ремонта могут использоваться ремонтные чертежи. В дополнение к ним допускается использование ремонтных эскизов. На ряду с вышеуказанной документацией для обеспечения портативной организации управления, учета и отчетности при планировании и подготовке ремонта, его проведении и окончании должна применяться техническая и другая документация, акты, планы, графики, протоколы, ведомости.

6.Перечень технической документации, оформляемой в процессе ремонта и после его окончания

Приемка трансформатора из ремонта производится комиссией, возглавляемой главным инженером станции. В состав комиссии также входит руководитель ремонта, нач. цехов, в ведении которых находится ремонтирующееся оборудование, а также начальник цеха централизованного ремонта.

Программа приемки должна предусматривать:

1. перечень приемо-сдаточных испытаний, сроки и ответственность за их поведение;

2. разработку программ приемо-сдаточных испытаний;

3. сроки и ответственность за проверку отчетно-ремонтной документации;

4. сроки и ответственные за апробирование и приемку отдельных видов оборудования;

5. особые условия приемки отдельных видов оборудования из приемки;

6. другие мероприятия, связанные с проведением приемо-сдаточных испытаний.

Руководители работ предприятия, участвовавшие в ремонте, предъявляют приемной комиссии документы, составленные в процессе ремонта:

1. ведомость объема ремонтных работ;

2. протокол технического решения по выявлению, но не устранению дефектов;

3. протоколы испытаний, карты контрольных измерений;

4. результаты входного контроля, сертификаты на использованные в процессе ремонта материалы и запасные части;

5. протоколы опробования оборудования;

6. акты на скрытие работы.

После приемо-сдаточных испытаний начинается контрольная эксплуатация отремонтированного оборудования, которая завершается через 30 календарных дней с момента включения оборудования под нагрузку.

В период подконтрольной эксплуатации должна быть закончена проверка работы оборудования на всех режимах проведенных испытаний и наладка всех систем. По результатам подконтрольной эксплуатации заполняется ведомость параметров и технического состояния оборудования.

На основании результатов испытаний и приемки оборудования из ремонта устанавливается оценка качества отремонтированного оборудования.

Оценка качества отремонтированного оборудования, характеристики, техническое состояние оборудования после ремонта и соответствует его требованиям НТД.

Список используемой литературы

1. С.А. Мандрыкин, А.А. Филатов “Эксплуатация и ремонт электрооборудования станций и подстанций”Энергоатомиздат

2. “Руководство по капитальному ремонту трансформаторов напряжением ”

3. Этус Н.Г. Махлина Л.Н. “Технология электромонтажных работ на электростанциях и подстанциях” Энергоиздат 1982

4. Изиксон С.И. Клюев А.А. Меттус О.А. “Справочник по организации и механизации электромонтажных работ” Энергоиздат 1979

5. Технологические карты по ремонту электрооборудования электростанций

Размещено на Allbest.ru