Рейтинг: 4.0/5.0 (1707 проголосовавших)

Рейтинг: 4.0/5.0 (1707 проголосовавших)Категория: Бланки/Образцы

При проведении проверки и испытаний аккумуляторных батарей на электрических подстанциях измеряют сопротивление изоляции батареи, проводят проверку ее емкости, проверку плотности и температуры электролита в каждой банке и проверка напряжения каждого элемента аккумуляторной батареи.

При проведении проверки и испытаний аккумуляторных батарей на электрических подстанциях измеряют сопротивление изоляции батареи, проводят проверку ее емкости, проверку плотности и температуры электролита в каждой банке и проверка напряжения каждого элемента аккумуляторной батареи.

Измерение сопротивления изоляции аккумуляторной батареи

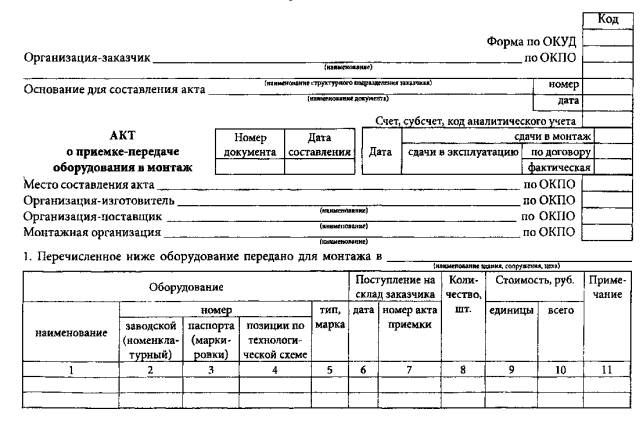

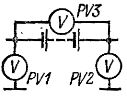

Измерение сопротивления изоляции аккумуляторной батареи производится мегаомметром на напряжение 500 - 1000 В или методом вольтметра по схеме рис. 1.

Рис. 1. Измерение сопротивления изоляции аккумуляторной батареи вольтметром.

Измеряются поочередно напряжение между полюсами батареи и напряжение каждого полюса по отношению к «земле».

Измерения должны производиться одним вольтметром класса точности не ниже 1 с известным внутренним сопротивлением - не ниже 50 000 Ом.

Сопротивление изоляции, Ом,

R из = ( U /( U1 + U2) - 1 ) х R пр,

где U - напряжение между полюсами аккумуляторной батареи, В; U1 - напряжение между «плюсом» аккумуляторной батареи и «землей», В, U2 - напряжение между «минусом» аккумуляторной батареи и «землей», В, Rпp - внутреннее сопротивление вольтметра, Ом.

Сопротивление изоляции батареи должно быть не менее:

Номинальное напряжение, В

Проверка емкости отформованной батареи

Аккумуляторная батарея заряжается до получения (в течение 1 ч) напряжения элемента, равного 2,6 - 2,75 В, и возникновения сильного выделения газов на всех пластинах.

Через 30 мин после окончания заряда производится контрольный разряд током 3-или 10-часового режима для кислотных и 8-часового режима для щелочных аккумуляторов.

Разряд ведется на нагрузочное сопротивление или на зарядный генератор, переводимый в двигательный режим снижением тока возбуждения.

Во время контрольного разряда ежечасно измеряют: напряжение на зажимах каждого элемента и всей аккумуляторной батареи, разрядный ток, плотность электролита в элементах, температуру электролита в контрольных элементах.

Разряд ведется до снижения напряжения на зажимах элемента до 1,8 В.

Если хотя бы на одном элементе аккумуляторной батареи напряжение окажется ниже 1,8 В, разряд должен быть прекращен.

Полученную в результате разряда емкость в ампер-часах приводят к температуре +25 °С по формуле

С25 = С t / (1 + 0 ,008 ( t - 25)).

где t — средняя температура электролита при разряде, °С, Ct - емкость, полученная при разряде, А-ч, С25 - емкость, приведенная к температуре +25°С, А-ч; 0,008 — температурный коэффициент.

Полученная в результате контрольного разряда емкость аккумуляторной батареи, приведенная к температуре +25 °С, должна соответствовать данным предприятия-изготовителя.

Аккумуляторные батареи на трансформаторной подстанции

Проверка плотности и температуры электролита в каждой банке

Плотность электролита в конце заряда должна находиться в пределах 1,2 - 1,21 в элементах с пластинами поверхностной конструкции (С и СК) и 1,24 в элементах с панцирными пластинами (СП и СПК), температура - не выше +40 о С.

Плотность электролита в конце контрольного разряда аккумуляторной батареи должна быть не менее 1,145 в элементах С и СК и не менее 1,185 в элементах СП и СПК.

Проверка напряжения каждого элемента аккумуляторной батареи

Отстающих элементов должно быть не более 5 % их общего количества. Напряжение отстающих элементов в конце раз ряда не должно отличаться более чем на 1 - 1,5 % среднего напряжения остальных элементов.

Напряжение в конце разряда должно быть для аккумуляторов типа С (СК) при 3-, 10-часовом режиме разряда - не ниже 1,8 В и при 0,5, 1, 2-часовом режиме разряда - не ниже 1,75 В.

Страница 1 из 2

В электроустановках в качестве источника постоянного тока широкое применение находят электрические аккумуляторы. В зависимости от требований, предъявляемых к аккумуляторам, они классифицируются:

- по назначению - на стационарные, стартерные, авиационные, тяговые, железнодорожные и др.;

- по принципу выполнения электрохимической системы - на кислотные и щелочные;

- по конструкции сосудов - на открытые, герметичные, закрытые, ударопрочные, сейсмоударные и др.

Для стационарных установок наибольшее распространение получили аккумуляторные батареи, собираемые из аккумуляторов С, СК, СКЭ, СН, НК, НЖ, ТНЖ. В типах аккумуляторов буквы обозначают: С - стационарных для длительных режимов разряда; СК - то же, но коротких режимов разряда; Э - с эбонитовым баком; Н - закрытого исполнения с намазными пластинами; НК - никель-кадмиевый; НЖ - никель-железный; Т - тяговый.

Приемо-сдаточные испытания аккумуляторных батарей осуществляется после окончания всех строительных и электромонтажных работ.

В процессе формирования аккумуляторных батарей производится замер сопротивления изоляции, анализ качества и плотности электролита, а также определение ем кости батареи при контрольном разряде. Результаты замеров и испытаний оформляются соответствующими протоколами.

Нормы приемо-сдаточных испытаний аккумуляторных батарей.Объем приемо-сдаточных испытаний аккумуляторных батарей.

В соответствии с требованиями ПУЭ законченная монтажом аккумуляторная батарея испытывается в полном объеме:

1. Измерения сопротивления изоляции.

2. Проверка емкости отформованной аккумуляторной батареи.

3. Проверка плотности и температуры электролита.

4. Химический анализ электролита.

5. Измерение напряжения на элементах.

Измерение сопротивления изоляции.

Измерение производится методом вольтметра по схеме рис.20.1.

Рис. 20.1. Измерение сопротивления аккумуляторной батареи вольтметром.

Измеряются поочередно напряжение между полюсами батареи и напряжение каждого полюса по отношению к "земле" при полностью снятой нагрузке.

Измерения должны производится одним вольтметром класса точности не ниже 1 и с известным внутренним сопротивлением, но не менее 0,5 МОм.

Сопротивление изоляции R„определяется по формуле

где Rq - внутреннее сопротивление вольтметра, Ом; U - напряжение между полюсами батареи, В; U1 - напряжение между "плюсом" батареи и "землей", В; U2 - напряжение между "минусом" батареи и "землей", В.

Сопротивление изоляции батареи должно быть не менее:

Номинальное напряжение, В

Проверка емкости отформованной аккумуляторной батареи.

Через 30 мин после окончания формирования аккумуляторной батареи производится контрольный разряд током 3- или 10-часового режима для кислотных и 8-часового режима для щелочных аккумуляторов. Разряд ведется на нагрузочный реостат или на зарядный генератор, переводимый в двигательный режим снижения тока возбуждения.

Во время контрольного разряда ежечасно измеряют: напряжение на зажимах каждого элемента и всей батареи, разрядный ток, плотность и температуру электролита в элементах. Разряд ведется до снижения напряжения на зажимах элемента до 1,8 В ки слотных батарей и до 1,0 В щелочных батарей. Если хотя бы на одном элементе напряжение окажется ниже указанных величин, то разряд аккумуляторной батареи прекращается.

Полученную в результате разряда емкость приводят к стандартной температуре электролита 25 °С по формуле

где t - средняя температура электролита при разряде, °С; Сt - емкость, полученная при разряде, А·ч; C25 - емкость, приведенная к температуре 25°С, А·ч; 0,008 - температурный коэффициент.

Полученная в результате контрольного разряда емкость батареи, приведенная к температуре +25 °С, должна соответствовать данным завода-изготовителя.

Проверка плотности и температуры электролита.

Плотность и температуру электролита каждого элемента в конце заряда и контрольного разряда батареи измеряют ареометром и термометром.

Плотность и температура электролита должны соответствовать данным завода-изготовителя. Температура электролита при заряде должна быть не выше 40 °С.

Химический анализ электролита.

Электролит для заливки кислотных аккумуляторных батарей должен готовиться из серной аккумуляторной кислоты сорта А по ГОСТ 667-73* и дистиллированной воды по ГОСТ 6709-72. Содержание примесей и нелетучего остатка в разветвленном кислот ном электролите не должно превышать значений, приведенных ниже.

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1. ПОДГОТОВЛЕН Автономной некоммерческой организацией НТЦСЭ «ИСЭП» на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2. ВНЕСЕН Техническим комитетом по стандартизации ТК 44 «Аккумуляторы и батареи»

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2007 г. № 481-ст

4. Настоящий стандарт идентичен международному стандарту МЭК 61960:2003 «Аккумуляторы и аккумуляторные батареи, содержащие щелочной и другие некислотные электролиты. Аккумуляторы и аккумуляторные батареи литиевые для портативного применения » (IEC 61960:2003 «Secondary cells and batteries containing alkaline or other non-acid electrolytes - Secondary lithium cells and batteries for portable applications»).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении А

5. ВВЕДЕН ВПЕРВЫЕ

АККУМУЛЯТОРЫ И АККУМУЛЯТОРНЫЕ БАТАРЕИ, СОДЕРЖАЩИЕ ЩЕЛОЧНОЙ

И ДРУГИЕ НЕКИСЛОТНЫЕ ЭЛЕКТРОЛИТЫ

Аккумуляторы и аккумуляторные батареи литиевые для портативного применения

Secondary cells and batteries containing alkaline or other non-acid electrolytes.

Secondary lithium cells and batteries for portable applications

Дата введения - 2008-07-01

Настоящий стандарт устанавливает основные технические требования, требования к обозначению, маркировке, размерам, а также методы испытаний для определения основных характеристик и другие требования, предъявляемые к литиевым аккумуляторам и батареям, применяемым в оборудовании, предназначенном для портативного применения.

Целью настоящего стандарта является обеспечение покупателей и пользователей литиевых аккумуляторов и батарей набором критериев, по которым они могут сделать вывод о работе литиевых аккумуляторов и батарей, предлагаемых различными изготовителями, для того чтобы пользователи могли установить соответствие имеющихся в продаже аккумуляторов и аккумуляторных батарей декларируемым производителями требованиям и выбрать аккумулятор или батарею, наиболее подходящую для применения по назначению.

Стандарт устанавливает минимальные требования и методы испытаний, результаты которых должны быть доведены до сведения пользователей.

Стандарт распространяется на литиевые аккумуляторы и батареи с различным химическим составом. Каждая электрохимическая пара имеет свой диапазон напряжений, который определяет электрическую емкость, характеристики номинального напряжения и конечного напряжения при разряде. Пользователи литиевых аккумуляторов и батарей могут получить эту информацию у изготовителя.

В настоящем стандарте использованы ссылки на следующие стандарты, обязательные при применении настоящего стандарта. Для датированных ссылочных документов применяют только указанное издание. Для недатированных ссылочных документов применяют последнее издание ссылочного документа, включая все изменения и поправки к нему.

МЭК 60050-486 Международный электротехнический словарь. Часть 486. Аккумуляторы и батареи

МЭК 60051 (все части) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним

МЭК 60485 Цифровые электронные вольтметры постоянного тока и аналого-цифровые электронные преобразователи постоянного тока

МЭК 61000-4-2 Электромагнитная совместимость (ЭМС). Часть 4. Испытания и измерения технические. Раздел 2. Испытание на устойчивость к электростатическому разряду

В настоящем стандарте используются следующие термины и определения, установленные в МЭК 60050-486.

3.1 отдача заряда (емкости) ( charge ( capacity) recovery ): Емкость, которую может отдать аккумулятор после заряда, следующего (по окончании проведения) за испытанием на сохранность заряда по 3.2.

3.2 сохранность заряда (емкости) ( charge ( capacity ) retention ): Емкость, выраженная в процентах от номинальной емкости, которую может отдать аккумулятор после хранения в течение установленного времени при заданной температуре без последующего заряда.

3.3 конечное (конечное разрядное) напряжение ( final voltage ; end - of - discharge ): Установленное напряжение замкнутой цепи, при котором разряд аккумулятора или батареи считается законченным.

3.4 номинальное напряжение ( nominal voltage): Подходящее приблизительное значение напряжения, используемое для идентификации напряжения аккумулятора или батареи.

1. Номинальное напряжение литиевых аккумуляторов указано в таблице 1.

2. Номинальное напряжение батареи, состоящей из n соединенных последовательно аккумуляторов, равно номинальному напряжению отдельного аккумулятора, увеличенному в n раз.

3.5 номинальная емкость ( rated capacity): Количество электричества С5 А · ч, выражаемое в ампер-часах, указанное изготовителем, которое может отдать аккумулятор или батарея при 5-часовом разряде в условиях заряда, хранения и разряда, установленных в 7.2.1.

3.6 литиевая аккумуляторная батарея ( secondary lithium battery): Батарея, готовая к использованию, состоящая из одного или более литиевых аккумуляторов, соответствующего корпуса, соединительных выводов и которая может включать в себя электронное контрольное устройство.

3.7 литиевый аккумулятор ( secondary lithium cell ): Один аккумулятор, в котором электрическая энергия образуется в результате окисления и восстановления лития, не пригодный для использования по назначению, так как не имеет соответствующего конечного корпуса, и в связи с отсутствием соединительных выводов и электронного контрольного устройства.

Общая погрешность контролируемых или измеряемых значений относительно заданных или фактических значений должна находиться в следующих пределах:

a) ± 1 % - для напряжения;

b) ± 1 % - для тока;

c) ± 1 % - для емкости;

d) ± 2 ° C - для температуры;

e) ± 0,1 % - для времени;

f) ± 0,1 % - для массы;

g) ± 0,1 % - для размеров.

Вышеуказанные допустимые погрешности измерений включают в себя комбинированную погрешность измерительных приборов, погрешность используемых технологий измерения, а также другие погрешности, возникающие в процессе испытаний.

Выбор измерительных приборов - в соответствии с МЭК 60051 для аналоговых приборов и МЭК 60485 - для цифровых приборов. Сведения об использованных приборах следует указывать в каждом отчете с результатами испытаний.

Обозначение батарей должно иметь следующий вид:

обозначение аккумуляторов должно иметь следующий вид:

где N 1 - число последовательно соединенных аккумуляторов в батарее;

А1 - обозначение системы отрицательного электрода, в котором:

L - металлический литий или сплав лития;

А2 - обозначение системы положительного электрода, в котором:

А3 - обозначение формы аккумулятора, в котором:

N 2 - максимальный диаметр (для R ) или максимальная толщина (для Р ) в миллиметрах, округленные до следующего целого числа;

N 3 - максимальная ширина (для Р ) в миллиметрах, округленная до следующего целого числа (не указывают для R) ;

N 4 - максимальная высота в миллиметрах, округленная до следующего целого числа.

Примечание - Если некоторые размеры менее 1 мм, то используемый модуль выражается в десятых долях миллиметров и одиночное число обозначается tN ;

N 5 - число параллельно соединенных аккумуляторов, если их два и более (не указывают, если значение равно 1);

ПРИМЕРЫ условных обозначений аккумуляторов и батарей:

ICR19/66 - цилиндрический литий-ионный аккумулятор с положительным электродом на основе кобальта, диаметром от 18 до 19 мм и высотой от 65 до 66 мм;

ICP9/35/150 - призматический литий-ионный аккумулятор с положительным электродом на основе кобальта, толщиной от 8 до 9 мм, шириной от 34 до 35 мм и высотой от 149 до 150 мм;

ICPt9/35/48 - призматический литий-ионный аккумулятор с положительным электродом на основе кобальта, толщиной от 0,8 до 0,9 мм, шириной от 34 до 35 мм и высотой от 47 до 48 мм;

1 ICR20/70 - цилиндрическая литий-ионная батарея, состоящая из одного аккумулятора с положительным электродом на основе кобальта, диаметром от 19 до 20 мм и высотой от 69 до 70 мм;

2 ICP20/34/70 - призматическая литий-ионная батарея, состоящая из двух последовательно соединенных аккумуляторов с положительным электродом на основе кобальта, толщиной от 19 до 20 мм, шириной от 33 до 34 мм и высотой от 69 до 70 мм;

1 ICP20/68/70-2 - призматическая литий-ионная батарея, состоящая из двух параллельно соединенных аккумуляторов с положительным электродом на основе кобальта, толщиной от 19 до 20 мм, шириной от 67 до 68 мм и высотой от 69 до 70 мм

Настоящий стандарт не устанавливает требований к выводам аккумуляторов и батарей.

Каждый аккумулятор или батарея должны иметь четкую и прочную маркировку, содержащую следующую основную информацию:

- надпись «перезаряжаемый(ая) Li или Li- ion »;

- обозначение аккумулятора согласно 5.1 ;

- дату изготовления (может быть в виде кода);

- наименование или обозначение изготовителя или поставщика.

На батарее должна быть нанесена следующая дополнительная информация:

Перечень стандартизованных литиевых аккумуляторов, используемых для сборки в батареи, приведен в таблице 1.

Таблица 1 - Стандартные литиевые аккумуляторы

Примечание - Конечное напряжение батареи, состоящей из n соединенных последовательно аккумуляторов, равно конечному напряжению отдельного аккумулятора, указанному в таблице 1. увеличенному в n раз.

Все испытания, приведенные в этом разделе, проводят в неподвижном воздухе, если не установлено иное. Токи заряда и разряда при испытаниях должны быть установлены на основе номинальной емкости С5. А · ч, и выражены в виде единиц, кратных It. А, где It А = Cn А · ч/1 ч.

Минимальные значения параметров для каждого электрического испытания приведены в таблице 3. Объем выборки и последовательность проведения испытаний указаны в таблице 2.

Аккумулятор или батарея перед началом их заряда должны быть разряжены при температуре окружающей среды (20 ± 5) °C постоянным током 0,2 It. А, до установленного конечного напряжения.

Аккумуляторы или батареи должны быть заряжены при температуре окружающей среды (20 ± 5) °C с использованием методов, установленных изготовителем, если в настоящем стандарте не установлено иное.

Для проверки номинальной емкости аккумулятора или батареи проводят следующие испытания.

Этап 1. Аккумулятор или батарея должны быть заряжены согласно 7.1.

Этап 2. Аккумулятор или батарея должны быть выдержаны при температуре окружающей среды (20 ± 5) °C не менее 1 ч, но не более 4 ч.

Этап 3. Аккумулятор или батарея должны быть разряжены постоянным током 0,2 It. A, при температуре окружающей среды (20 ± 5) °C до установленного значения конечного напряжения.

Этап 4. Значение емкости в ампер-часах, полученное при проведении этапа 3, должно быть не менее 100 % номинальной емкости, указанной изготовителем.

При необходимости, подтверждения соответствия этому требованию, этапы 1 - 4 могут быть повторены до четырех раз.

Для проверки емкости аккумулятора или батареи при низкой температуре проводят следующие испытания.

Этап 1. Аккумулятор или батарея должны быть заряжены согласно 7.1.

Этап 2. Аккумулятор или батарея должны быть выдержаны при температуре окружающей среды минус (20 ± 2) °C не менее 16 ч, но не более 24 ч.

Этап 3. Аккумулятор или батарея должны быть разряжены постоянным током 0,2 It А, при температуре окружающей среды минус (20 ± 2) °C до установленного значения конечного напряжения.

Этап 4. Значение емкости в ампер-часах, полученное при проведении этапа 3, должно быть не менее указанного в таблице 3.

Для проверки емкости аккумулятора или батареи при коротком режиме разряда проводят следующие испытания. Не рекомендуется подвергать данным испытаниям аккумуляторы и батареи, не предназначенные для эксплуатации в этом режиме.

Этап 1. Аккумулятор или батарея должны быть заряжены согласно 7.1.

Этап 2. Аккумулятор или батарея должны быть выдержаны при температуре окружающей среды (20 ± 5) °C не менее 1 ч, но не более 4 ч.

Этап 3. Аккумулятор или батарея должны быть разряжены постоянным током 1,0 It А, при температуре окружающей среды (20 ± 5) °С до установленного значения конечного напряжения.

Этап 4. Значение емкости в ампер-часах, полученное при проведении этапа 3, должно быть не менее указанного в таблице 3.

Для проверки способности аккумулятора или батареи сохранять емкость в течение длительного периода хранения и способности отдавать емкость после последующего повторного заряда, проводят следующие испытания.

Этап 1. Аккумулятор или батарея должны быть заряжены согласно 7.1.

Этап 2. Аккумулятор или батарея должны быть выдержаны при температуре окружающей среды (20 ± 5) °C в течение 28 сут.

Этап 3. Аккумулятор или батарея должны быть разряжены постоянным током 0,2 It А при температуре окружающей среды (20 ± 5) °C до установленного значения конечного напряжения.

Этап 4. Значение емкости в ампер-часах после 28 сут хранения, полученное при проведении этапа 3, должно быть не менее указанного в таблице 3.

Этап 5. Аккумулятор или батарея должны быть заряжены согласно 7.1 не позднее чем через 24 ч после окончания разряда на этапе 3.

Этап 6. Аккумулятор или батарея должны быть выдержаны при температуре окружающей среды (20 ± 5) °C не менее 1 ч, но не более 4 ч.

Этап 7. Аккумулятор или батарея должны быть разряжены постоянным током 0,2 It А при температуре окружающей среды (20 ± 5) °C до установленного значения конечного напряжения.

Этап 8. Значение емкости в ампер-часах, полученное при проведении этапа 7, должно быть не менее указанного в таблице 3.

Для проверки емкости аккумулятора или батареи после длительного хранения в состоянии 50 %-ной степени заряженности и последующем (повторном) заряде проводят следующие испытания.

Этап 1. Аккумулятор или батарея должны быть заряжены согласно 7.1.

Этап 2. Аккумулятор или батарея должны быть разряжены постоянным током 0,2 It А при температуре окружающей среды (20 ± 5) °C в течение 2,5 ч.

Этап 3. Аккумулятор или батарея должны храниться при температуре окружающей среды (40 ± 2) °C в течение 90 сут.

Этап 4. Аккумулятор или батарея должны быть заряжены согласно методу, указанному изготовителем.

Этап 5. Аккумулятор или батарея должны быть выдержаны при температуре окружающей среды (20 ± 5) °C не менее 1 ч, но не более 4 ч.

Этап 6. Аккумулятор или батарея должны быть разряжены постоянным током 0,2 It А при температуре окружающей среды (20 ± 5) °C до установленного значения конечного напряжения.

Этап 7. Значение емкости в ампер-часах, полученное при проведении этапа 6, должно быть не менее указанного в таблице 3.

При необходимости подтверждения соответствия этому требованию этапы 4 и 5 могут быть повторены до четырех раз.

Для проверки количества заряд - разрядных циклов, которое может выдержать аккумулятор или батарея, до того, как их полезная емкость будет почти полностью исчерпана, проводят следующие испытания.

Этап 1. Аккумулятор или батарея должны быть заряжены согласно 7.1.

Этап 2. Аккумулятор или батарея должны быть разряжены постоянным током 0,2 It А при температуре окружающей среды (20 ± 5) °C до установленного значения конечного напряжения.

Этап 3. Аккумулятор или батарея должны быть заряжены при температуре окружающей среды (20 ± 5) °C согласно методу, указанному изготовителем.

Для удобства проведения испытания аккумуляторы или батареи могут быть выдержаны не более 1 ч между этапом 2 и 3.

Этап 4. Аккумулятор или батарею подвергают заряд - разрядным циклам согласно этапам 2 и 3 до тех пор, пока полученная емкость не будет менее 60 % номинальной емкости.

Этап 5. Число повторений этапов 2 и 3 (т.е. число циклов) до снижения емкости согласно требованию этапа 4 должно быть не менее установленного в таблице 3.

Испытание по определению внутреннего сопротивления литиевых батарей проводится методом переменного тока (а.с.) или методом постоянного тока ( d. c .).

При необходимости измерения внутреннего сопротивления одних и тех же аккумуляторов с использованием обоих методов, первоначально должен быть использован метод переменного тока (а.с.). В этом случае, нет необходимости проводить разряд и заряд батареи между испытаниями методами а.с. и d. c.

Этап 1. Батарея должна быть заряжена согласно 7.1.

Этап 2. Батарея должна быть выдержана при температуре окружающей среды (20 ± 5) °C не менее 1 ч, но не более 4 ч.

Этап 3. Измерение внутреннего сопротивления должно быть проведено согласно 7.6.1 или 7.6.2 при температуре окружающей среды (20 ± 5) °C.

Для определения внутреннего сопротивления батареи должно быть в течение периода от 1 до 5 с измерено r. m. s. переменного напряжения Ua (среднеквадратичное значение), возникающее при прохождении через аккумулятор r. m. s. переменного тока Iа (среднеквадратичное значение) частотой (1,0 ± 0,1) кГц.

Внутреннее а.с. сопротивление, Ra.c. Ом, рассчитывают по формуле

где Ua - r. m. s. (среднеквадратичное значение) переменного напряжения, В;

Iа - r. m. s. (среднеквадратичное значение) переменного тока, А.

1. Переменный ток должен иметь такое значение, чтобы пиковое напряжение не превышало 20 мВ.

2. С помощью данного метода измеряют импеданс, который в диапазоне заданной частоты приблизительно равен сопротивлению.

Измеренное значение внутреннего а.с. сопротивления батареи должно быть не более значения Rac , указанного изготовителем.

7.6.2. Измерение внутреннего сопротивления методом d.c.Батарея должна быть разряжена постоянным током I1 = 0,2 It А. На 10 с разряда должно быть измерено и зарегистрировано разрядное напряжение батареи под нагрузкой U1. Затем разрядный ток должен быть сразу же увеличен до значения I2 = 1,0 It. A. и на 1 с разряда должно быть измерено и зарегистрировано соответствующее ему напряжение батареи под нагрузкой U2.

Все измерения напряжения проводятся на выводах батареи, которые должны быть независимы от контактов, которые используются для подключения тока.

Внутреннее d. c. сопротивление Rd.c. Ом, рассчитывают по формуле

где U1. U2 - соответствующие напряжения, измеренные во время разряда, В;

Измеренное значение внутреннего d. c. сопротивления батареи должно быть не более значения Rd.c. указанного изготовителем.

7.7. Электростатический разряд ( ESD)Для проверки устойчивости батареи к электростатическому разряду проводят следующие испытания.

Данные испытания проводят на батареях, оснащенных предохранительными устройствами, такими как диоды, транзисторы или микропроцессоры.

Испытания проводят по МЭК 61000-4-2 (разделы 1 - 8), который устанавливает требования к электростатическому разряду электроники.

Испытания батарей проводят при испытательном напряжении 4 кВ при контактном разряде и испытательном напряжении 8 кВ при воздушном разряде.

После испытаний батареи и все предохранительные устройства должны быть работоспособными.

Объемы выборки и данные, указываемые в протоколе электрических испытаний, проведенных согласно разделу 7. приведены в таблице 2.

Таблица 2 - Объем выборки и последовательность испытаний

Примечание - Общее число аккумуляторов включает в себя несколько запасных аккумуляторов.

Размеры аккумуляторов и батарей не должны превышать значений установленных изготовителем, и значений, приведенных в таблице 1.

8.2.2.1. Изготовитель должен указать номинальную емкость аккумулятора или батареи С5. А · ч, основанную на характеристиках, соответствующих требованиям, приведенным в 7.2.1 и таблице 2.

8.2.2.2. Все испытуемые образцы должны соответствовать требованиям, указанным в таблице 2. Минимальный уровень устанавливаемых требований при проведении электрических испытаний указывают в процентах номинальной емкости.

8.2.2.3. Если результаты испытаний не соответствуют требованиям 8.2.2.2. то испытания могут быть повторены на новых образцах при условии, что при любом ранее проведенном испытании, только один образец не соответствовал требованиям таблицы 2.

8.2.2.4. Альтернативой проведению повторных испытаний, является уменьшение изготовителем декларированного значения номинальной емкости батареи до значения, при котором все результаты испытаний будут соответствовать 8.2.2.2.

Аккумулятор или батарея могут быть условно приняты до окончания испытаний на отдачу заряда (емкости) после длительного хранения согласно 7.4 и испытаний на долговечность при циклировании (наработку в циклах) согласно 7.5. если:

a) проведено 20 % рекомендованного числа циклов при испытаниях на долговечность при циклировании и емкость, полученная по окончании проведения этих циклов, измеренная на этапе 2, составляет более 85 % номинальной емкости;

b) полученные результаты испытаний соответствуют требованиям при проведении всех остальных испытаний в соответствии с разделом 7.

Таблица 3 - Минимальные требования для каждого типа стандартных литиевых аккумуляторов и батарей

Сведения о соответствии ссылочных международных стандартов(Электромонтажная организация) (заказчик)

ПРОТОКОЛ

ОСМОТРА И ПРОВЕРКИ ТЕХНИЧЕСКОЙ ГОТОВНОСТИ

ЭЛЕКТРОМОНТАЖНЫХ РАБОТ ПО АККУМУЛЯТОРНОЙ БАТАРЕЕ

1. Аккумуляторная батарея____________________________________________________________________

емкость ________________А.ч, напряжение ________________В, количество элементов __________ шт.,

смонтирована в соответствии с проектом __________________________________________________________

(наименование проектной организации, номер основных

комплектов рабочих чертежей)

2. Емкость аккумуляторной батареи, замеренная при испытаниях (при контрольном разряде), соответствует паспортным данным.

Сопротивление изоляции батареи удовлетворяет требованиям ПУЭ.

Результаты анализа качества и плотности электролита положительные, протоколы анализов хранятся у заказчика.

Ведомость замеров при контрольном разряде аккумуляторной батареи прилагается к настоящему Акту.

Заключение. Монтаж и формовка аккумуляторной батареи выполнены по проектной документации, с соблюдением требований ПУЭ, СНиП 3.05.06-85 и документации завода-изготовителя.

Осмотр и проверку произвел ______________________/_________________________/

Производитель работ (мастер)____________________/_________________________/

Официально распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО "ЦНТИ Нормоконтроль".

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставкиРаспространяется на электрические стартеры, предназначенные для запуска поршневых автомобильных и тракторных (в том числе и пусковых) двигателей внутреннего сгорания

Автомобильные транспортные средства СТАРТЕРЫ ЭЛЕКТРИЧЕСКИЕ Технические требования и методы испытаний

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт «НАМИ» (ФГУП «НАМИ»), Федеральным государственным унитарным предприятием «Научно-исследовательский и экспериментальный институт автомобильной электроники и электрооборудования» (ФГУП «НИИАЭ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 56 «Дорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 июля 2010 г. № 157-ст

4 ВВЕДЕН ВПЕРВЫЕ

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

1 Область применения. 1

2 Нормативные ссылки. 1

3 Технические требования. 1

4 Правила приемки. 2

5 Методы испытаний. 7

6 Гарантии изготовителя. 9

Приложение А (рекомендуемое) Типовые формы документов, оформляемых в процессе

Приложение Б (обязательное) Определение номинальной и пусковой мощности стартеров. 14

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Автомобильные транспортные средства СТАРТЕРЫ ЭЛЕКТРИЧЕСКИЕ Технические требования и методы испытаний

Vehicles. Electrical starters. Technical requirements and test methods

Дата введения — 2010—09—15

1 Область применения

Настоящий стандарт распространяется на электрические стартеры, предназначенные для запуска поршневых автомобильных и тракторных (в том числе и пусковых) двигателей внутреннего сгорания.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 50779.30-95 Статистические методы. Приемочный контроль качества. Общие требования

ГОСТ Р 52230-2004 Электрооборудование автотракторное. Общие технические условия

ГОСТ Р 53165-2008 (МЭК 60095-1:2006) Батареи аккумуляторные свинцовые стартерные для автотракторной техники. Общие технические условия

ГОСТ Р ИСО 2859-1-2007 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ГОСТ Р ИСО/ТО 8550-1—2007 Статистические методы. Руководство по выбору и применению систем статистического приемочного контроля дискретных единиц продукции в партиях. Часть 1. Общие требования

ГОСТ 14254-96 (МЭК 529—89) Степени защиты, обеспечиваемые оболочками (код IP)

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Технические требования

3.1 Стартеры изготовляются в соответствии с требованиями настоящего стандарта, ГОСТ Р 52230 и конструкторской документации (КД), утвержденной в установленном порядке, на конкретные типы стартеров.

3.2 Режим работы стартеров — кратковременный, с длительностью до 10 с при температуре 20 °С.

При отрицательных температурах допускается длительность работы до 15 с — для стартеров двигателей с принудительным зажиганием и до 20 с — для стартеров двигателей с воспламенением от сжатия (далее — дизели).

Длительность работы стартеров со встроенным редуктором — по КД на конкретные типы стартеров.

3.3 Номинальная и пусковая мощность, параметры холостого хода (номинальное напряжение, ток, а для стартеров смешанного возбуждения и частота вращения), а также параметры полного торможения (момент, напряжение, ток) — по КД на конкретные типы стартеров.

В КД на стартер конкретного типа должны быть включены (в качестве справочных) типовые электромеханические номинальные и пусковые характеристики стартера при работе с предназначенными для него аккумуляторными батареями. Типовые характеристики являются средними не менее, чем для трех стартеров.

3.4 Значение фактической номинальной мощности стартеров должно быть не менее 90 % от установленной номинальной. Значение номинальной и минимальной пусковой мощности устанавливают в КД на конкретные типы стартеров.

3.5 Конструкция стартера и зубчатое зацепление должны обеспечивать вход шестерни в зацепление с венцом маховика и передачу крутящего момента.

3.6 Механизм свободного хода привода стартера должен защищать якорь от механических повреждений.

3.7 Реле стартера должно обеспечивать вход шестерни в зацепление и включение стартера при снижении напряжения до 9 В для номинального напряжения системы 12 В и до 18 В — для номинального напряжения системы 24 В при температуре окружающей среды (20 + 5) °С.

3.8 Шестерня привода стартера при толчке, ударе или при прочем изменении ускорения стартера не должна самопроизвольно входить в зацепление с венцом маховика.

3.9 Контакты реле стартера должны оставаться замкнутыми при снижении напряжения на стартере до 5,4 В для номинального напряжения системы 12 В и до 10,8 В — для номинального напряжения системы 24 В.

3.10 Стартеры, установленные на двигателе, должны иметь степень защиты не ниже IPX4 по ГОСТ 14254. кроме полости привода.

3.11 Пусковой цикл на двигателе (на стенде) не должен превышать 15 с при температуре окружающей среды (20 + 5) °С. Допускается не более трех пусковых циклов подряд с перерывом между ними не менее 30 с. Не допускается нагружать стартер более чем на номинальную мощность.

Повышение температуры стартера во время пусковых циклов не должно вести к изменениям, отрицательно влияющим на его работоспособность.

После охлаждения стартера до температуры окружающей среды допускается еще один пусковой

Продолжительность включения стартеров со встроенным редуктором при пусковом цикле устанавливают в КД на конкретные типы стартеров.

4 Правила приемки

4.1 Изготовленные стартеры (далее в разделе — изделия) до их отгрузки, передачи или продажи потребителю подлежат приемке с целью удостоверения их годности для использования в соответствии с требованиями, установленными в настоящем стандарте и в КД, договорах, контрактах (далее в разделе — нормативная и техническая документация).

4.2 Для контроля качества и приемки изготовленные изделия подвергают:

- приемке (контролю) службой технического контроля (СТК);

- типовым испытаниям (при внесении предлагаемых изменений в конструкцию выпускаемых изделий и (или) технологию их изготовления).

4.3 Приемка СТК и периодические испытания в совокупности должны обеспечивать достоверную проверку всех свойств выпускаемых изделий, подлежащих контролю на соответствие требованиям нормативной и технической документации.

4.4 Применяемые при испытаниях и контроле средства измерений и контроля должны быть поверены, а испытательное оборудование аттестовано в установленном порядке в соответствии с ГОСТ Р 8.568 .

4.5 Результаты испытаний и контроля единиц изделия считают положительными, а единицы изделия — выдержавшими испытания, если они испытаны в объеме и последовательности, которые установлены для данной категории испытаний (контроля), а результаты подтверждают соответствие испытуемых единиц изделия заданным требованиям.

4.6 Результаты испытаний единиц изделия считают отрицательными, а единицы изделия — не выдержавшими испытания, если по результатам испытаний будет установлено несоответствие единицы изделия хотя бы одному требованию, установленному в нормативной и технической документации для проводимой категории испытаний.

4.7 Приемка изделий службой технического контроля

4.7.1 Изготовленные изделия должны быть приняты СТК предприятия-изготовителя согласно технологическому процессу и должны иметь ее приемочное клеймо.

Последовательность проведения контроля, а также места и тип клеймения СТК должны быть установлены в технической документации предприятия-разработчика.

4.7.2 При приемке СТК проводят проверку значений тока на холостом ходу (для стартеров смешанного и магнитоэлектрического возбуждения —дополнительно и частоты вращения), проверку значений тока и напряжения на выводах стартера при полном торможении с заданным моментом, а также испытание реле стартера на соответствие требованиям 3.7.

4.7.3 Основанием для принятия решения о приемки единиц (партий) изделий СТК являются положительные результаты предшествующих периодических испытаний, проведенных в установленные сроки.

4.7.4 Правила отбора образцов:

а) предъявление изделий на приемку СТК осуществляют поштучно либо партиями, что отражают в предъявительском документе, оформляемом в порядке, принятом у изготовителя. Партией считают изделия одного варианта конструкции (модели, модификации, вариантного исполнения, комплектации), изготовленные за одну смену;

б) образцы изделий, предъявляемые на приемку СТК, должны быть укомплектованы в соответствии с требованиями нормативной и технической документации;

в) в процессе контроля СТК не допускается подстраивать (регулировать) образцы изделий и заменять входящие в них сменные элементы, если это не предусмотрено специальными требованиями нормативной и технической документации.

4.7.5 Приемку СТК проводят методом сплошного или выборочного контроля.

Методом сплошного контроля при приемке СТК проводят проверку присоединительных размеров.

Допускается проводить проверку отдельных присоединительных размеров, обеспечивающихся технологическим процессом и не изменяющихся при сборке, при приемке СТК в объеме 0,1 % от партии, выпускаемой в течение суток, но не менее 3 шт.

При выборочном контроле рекомендуется применять процедуры выборочного контроля по ГОСТ Р ИСО 2859-1. При этом значения объема выборки и приемлемого уровня качества (AQL) должны назначаться из установленных в ГОСТ Р ИСО 2859-1 для одноступенчатого плана при нормальном контроле с приемочным числом Ac = 0 и браковочным числом Re = 1.

Принятый метод контроля (сплошной или выборочный), объем выборки и приемлемый уровень качества (AQL) должны быть установлены в технических условиях на изделие.

4.7.6 Приемку изделий СТК приостанавливают в следующих случаях:

- изделия не выдержали периодических испытаний;

- обнаружены нарушения выполнения технологического процесса (в том числе обнаружены несоответствия установленным требованиям средств испытаний и контроля), приводящие к неисправимым дефектам изделий.

1 Приемку изделий могут приостанавливать также в других случаях по усмотрению предприятия-изготовителя, что рекомендуется отражать в документации, действующей у предприятия-изготовителя, в соответствии с действующей на предприятии системой менеджмента качества.

2 В случае приостановки приемки изделий изготовление и проводимую техническую проверку (или приемку) деталей и сборочных единиц, не подлежащих самостоятельной поставке, разрешается продолжать (кроме тех, дефекты которых являются причиной приостановки приемки).

4.7.7 Решение о возобновлении приемки изделий СТК принимает руководство предприятия-изготовителя после устранения причин приостановки приемки и оформления соответствующего документа.

Если приемка изделий была приостановлена вследствие отрицательных результатов периодических испытаний, то решение о возобновлении приемки принимают после выявления причин возникновения дефектов, их устранения и получения положительных результатов повторно проводимых периодических испытаний.

4.7.8 Изделия, принятые СТК, подлежат отгрузке или передаче на ответственное хранение. Изготовитель должен обеспечить сохранение качества изделий после приемки СТК вплоть до доставки к месту назначения, если это определено условиями договора (контракта).

4.8 Правила проведения периодических испытаний

4.8.1 Периодические испытания проводят для периодического подтверждения качества изделий и стабильности технологического процесса в установленный период с целью подтверждения возможности продолжения изготовления изделий по действующей конструкторской и технологической документации и продолжения ее приемки СТК.

При периодических испытаниях, кроме испытаний по 4.7.2, дополнительно проводят следующие проверки и испытания:

- проверка номинальной и пусковой мощности (на трех образцах базовой модели один раз в год);

- испытания привода на передачу крутящего момента на соответствие требованиям 3.5 (совмещается с испытаниями на гарантийную наработку);

- испытание механизма свободного хода привода на соответствие требованиям 3.6;

- испытание реле стартера на соответствие требованиям 3.9;

- испытание стартера на соответствие требованиям 3.11;

- проверка степени искрения (у стартеров, в конструкции которых предусмотрены окна в корпусе).

Последовательность проведения испытаний должна быть установлена в технической документации предприятия-разработчика.

4.8.2 Периодические испытания проводит изготовитель с привлечением, при необходимости, других заинтересованных сторон, в том числе представителей потребителя.

4.8.3 Периодические испытания проводят не реже одного раза в квартал.

Календарные сроки проведения периодических испытаний устанавливают в графиках, которые составляет предприятие-изготовитель.

В графике указывают: место и сроки проведения испытаний, сроки оформления документации по результатам испытаний.

Графики оформляют в соответствии с порядком, принятым на предприятии-изготовителе.

4.8.4 Правила отбора образцов:

а) образцы изделий для проведения очередных периодических испытаний отбирают, как правило, из числа единиц изделий, изготовленных за одну смену производственного цикла, предшествующую очередным испытаниям, и прошедших приемку СТК;

б) образцы изделий, предъявляемые на периодические испытания, должны быть укомплектованы в соответствии с требованиями нормативной и технической документации;

в) в процессе периодических испытаний не допускается подстраивать (регулировать) образцы изделий и заменять входящие в них сменные элементы, если это не предусмотрено специальными требованиями нормативной и технической документации;

г) отбор изделий оформляют документально в порядке, установленном предприятием-изготови-телем.

4.8.5 Периодические испытания проводят методом выборочного контроля. Система, схема и план приемочного контроля, включая объем выборки, устанавливаются предприятием-изготовителем в технических условиях на изделие.

Рекомендуемые системы, схемы и планы статистического приемочного выборочного контроля — по ГОСТ Р ИСО/ТО 8550-1. Общие требования к организации и нормативно-методическому обеспечению статистического приемочного контроля — по ГОСТ Р 50779.30 .

4.8.6 При получении положительных результатов периодических испытаний качество изделий контролируемого периода считается подтвержденным по показателям, проверяемым в составе периодических испытаний. Также считается подтвержденной возможность дальнейшего изготовления и приемки изделий (по той же документации, по которой изготовлены изделия, подвергнутые данным периодическим испытаниям) до получения результатов очередных (последующих) периодических испытаний, проведенных с соблюдением установленных норм периодичности.

Примечание — При условии применения единого технологического процесса для изготовления вариантов конструкций (комплектаций и вариантных исполнений) базовой модели (или модификации базовой модели) изделия допускается положительные результаты периодических испытаний образцов базовой модели (или модификации базовой модели) распространять на совокупность вариантов конструкций (комплектации и вариантные исполнения).

4.8.7 Если образцы изделий не выдержали периодических испытаний, то приемку изделий СТК и их отгрузку потребителю приостанавливают до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторных периодических испытаний.

Предприятие-изготовитель должен проанализировать результаты периодических испытаний для выявления причин появления и характера дефектов, составить перечень дефектов и мероприятий по устранению дефектов и (или) причин их появления, который оформляют в порядке, принятом на предприятии-изготовителе.

4.8.8 Если данные проведенного анализа показывают, что обнаруженные дефекты существенно снижают технические характеристики изделий, а также могут привести к причинению вреда для жизни, здоровья и имущества граждан и окружающей среды, то все принятые (но неотгруженные) изделия, в которых могут быть подобные дефекты, возвращают на доработку (замену), а по всем принятым и отгруженным изделиям, в которых могут быть подобные дефекты, принимают решение, не противоречащее интересам потребителей.

4.8.9 Повторные периодические испытания проводят в полном объеме периодических испытаний на доработанных (или вновь изготовленных) образцах изделий после устранения дефектов.

К моменту проведения повторных периодических испытаний должны быть представлены материалы, подтверждающие устранение дефектов, выявленных при периодических испытаниях, и принятие мер по их предупреждению.

В технически обоснованных случаях в зависимости от характера дефектов повторные периодические испытания допускается проводить по сокращенной программе, включая только те виды испытаний, при проведении которых обнаружено несоответствие изделий установленным требованиям, а также виды, по которым испытания не проводились.

4.8.10 При положительных результатах повторных периодических испытаний приемку изделий СТК и их отгрузку потребителю возобновляют.

4.8.11 При получении отрицательных результатов повторных периодических испытаний предприятие-изготовитель принимает решение о прекращении приемки изделий, изготовленных по той же документации, по которой изготовлялись единицы изделий, не подтвердившие качество изделий за установленный период, и о принимаемых мерах по отгруженным (реализованным) изделиям.

В случае невозможности устранения изготовителем причин выпуска изделий с дефектами, которые могут принести вред здоровью и имуществу граждан и окружающей среде, такие конструкции изделий снимаются с производства.

4.8.12 Решение об использовании образцов изделий, подвергавшихся периодическим испытаниям, принимают руководство предприятия-изготовителя и потребитель на взаимоприемлемых условиях, руководствуясь условиями договоров на поставку изделий и рекомендациями соответствующих правовых актов.

4.9 Правила проведения типовых испытаний

4.9.1 Типовые испытания изделий проводят с целью оценки эффективности и целесообразности предлагаемых изменений в конструкции или технологии изготовления, которые могут повлиять на технические характеристики изделий, связанные с безопасностью для жизни, здоровья или имущества граждан или на соблюдение условий охраны окружающей среды, либо могут повлиять на эксплуатацию изделий, в том числе на важнейшие потребительские свойства изделий.

4.9.2 Необходимость внесения изменений в конструкцию изделий или технологию их изготовления и проведения типовых испытаний определяет держатель подлинников КД на изделия (далее — разработчик изделия) с учетом действия и защиты авторского права.

4.9.3 Типовые испытания проводит предприятие-изготовитель или по договору с ним и при его участии испытательная (сторонняя) организация с участием, при необходимости, представителей разработчика изделия, потребителя, природоохранных органов и других заинтересованных сторон.

4.9.4 Типовые испытания проводят по разработанным разработчиком изделия программе и методикам, которые в основном должны содержать:

- необходимые проверки из состава периодических испытаний;

- требования по количеству образцов, необходимых для проведения типовых испытаний;

- указание об использовании образцов, подвергнутых типовым испытаниям.

В программу типовых испытаний, при необходимости, могут быть включены также специальные испытания (например, сравнительные испытания образцов изделий, изготовленных без учета и с учетом предлагаемых изменений, а также испытания из состава проводившихся испытаний опытных образцов изделий или испытаний, проводившихся при постановке изделий на производство).

Объем испытаний и контроля, включаемых в программу, должен быть достаточным для оценки влияния вносимых изменений на характеристики изделий, в том числе на ее безопасность, на взаимозаменяемость и совместимость, на ремонтопригодность, на производственную и эксплуатационную технологичность, а также на утилизируемость изделий.

4.9.5 Программу и методики (при отсутствии стандартизованных) типовых испытаний разрабатывает разработчик изделий, который в установленном порядке утверждает конструкторскую или технологическую документацию на изделия.

4.9.6 Типовые испытания проводят на образцах изделий, изготовленных с внесением в конструкцию или технологию изготовления предлагаемых изменений.

4.9.7 Результаты типовых испытаний считают положительными, если полученные фактические данные по всем видам проверок, включенных в программу типовых испытаний, свидетельствуют о достижении требуемых значений показателей изделий (технологического процесса), оговоренных в программе и методике, и достаточны для оценки эффективности (целесообразности) внесения изменений.

4.9.8 Если эффективность и целесообразность предлагаемых изменений конструкции (технологии изготовления) подтверждены положительными результатами типовых испытаний, то эти изменения вносят в документацию на изделия в соответствии с установленным порядком.

4.9.9 Если эффективность и целесообразность предлагаемых изменений не подтверждены положительными результатами типовых испытаний, то эти изменения в соответствующую утвержденную и действующую документацию на продукцию не вносят и принимают решение по использованию образцов изделий, изготовленных для проведения типовых испытаний (в соответствии с требованиями программы испытаний).

4.10 Отчетность о результатах испытаний

4.10.1 Результаты каждого испытания, проведенного испытательной лабораторией (далее — лаборатория), должны быть оформлены точно, четко, недвусмысленно и объективно.

Примечание — Под «испытательной лабораторией» в настоящем стандарте подразумеваются предприятия (организации), центры, специальные лаборатории, подразделения предприятий (организаций), являющиеся первой, второй или третьей стороной и осуществляющие испытания, которые, в том числе, составляют часть контроля при производстве и сертификации продукции.

4.10.2 Результаты испытаний оформляют протоколом испытаний, в котором указывают всю информацию, необходимую для толкования результатов испытаний.

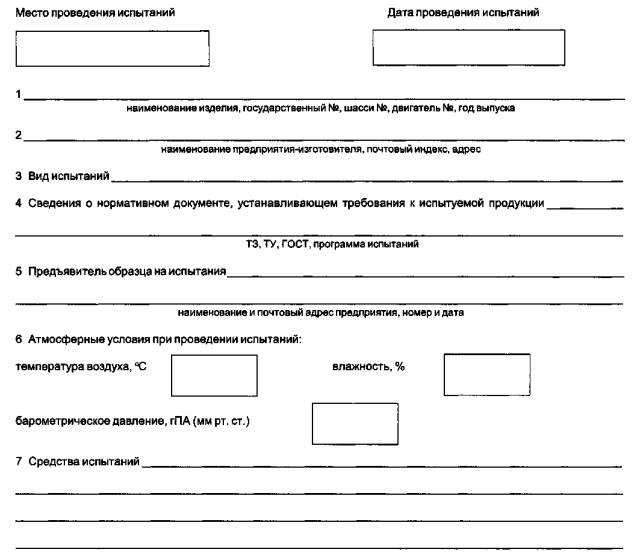

4.10.3 Каждый протокол испытаний должен содержать, по крайней мере, следующую информацию (если лаборатория не имеет обоснованных причин не указывать ту или иную информацию):

а) наименование документа — «Протокол испытаний»;

б) вид испытаний (периодические, типовые и др.);

в) уникальную идентификацию протокола испытаний (например, серийный номер), а также идентификацию на каждой странице, чтобы обеспечить признание страницы как части протокола испытаний;

г) нумерацию страниц с указанием общего числа страниц;

д) наименование и адрес лаборатории, а также место проведения испытаний, если оно не находится по адресу лаборатории;

е) наименование и адрес изготовителя испытываемого изделия;

ж) идентификацию используемого метода;

з) описание, состояние и недвусмысленную идентификацию испытываемого изделия (модель, тип, марка и т.п.);

и) дату получения изделия, подлежащего испытаниям, если это существенно для достоверности и применения результатов, а также дату проведения испытаний;

к) ссылку на метод отбора образцов, используемый лабораторией, если он имеет отношение к достоверности и применению результатов;

л) результаты испытаний с указанием (при необходимости) единиц измерений;

м) имя, должность и подпись лица, утвердившего протокол испытаний;

н) при необходимости указание на то, что результаты относятся только к изделиям, прошедшим испытания.

Примечание — Лабораториям рекомендуется делать запись в протоколе испытаний или прилагать заявление о том, что протокол испытаний не может быть полностью или частично воспроизведен без письменного разрешения лаборатории.

4.10.4 В дополнение к требованиям, перечисленным в 4.10.3, протоколы испытаний должны, если это необходимо для толкования результатов испытаний, включать следующее:

а) отклонения, дополнения или исключения, относящиеся к методу испытаний, а также информацию о специальных условиях испытаний, таких как условия окружающей среды;

б) указание на соответствие/несоответствие требованиям и/или техническим условиям;

в) мнения и толкования, которые могут, в частности, касаться следующего:

- мнения о соответствии/несоответствии результатов требованиям;

- рекомендаций по использованию результатов;

- мнения по улучшению образцов.

4.10.5 В дополнение к требованиям, приведенным в 4.10.3 и 4.10.4, протоколы испытаний, содержащие результаты отбора образцов, должны включать, если это необходимо для толкования результатов испытаний, следующее:

- дату отбора образцов;

- однозначную идентификацию изделий, образцы которых отбирались (включая, при необходимости, наименование производителя, обозначение модели или типа и серийные номера);

- место, где проводился отбор образцов, включая любые графики, эскизы или фотографии;

- ссылку на план и процедуры отбора образцов;

- подробное описание условий окружающей среды во время проведения отбора образцов, которые могут повлиять на истолкование результатов испытаний;

- ссылку на любой стандарт или другую нормативную и техническую документацию, касающиеся метода или процедуры отбора образцов, а также отклонения, дополнения или исключения из соответствующей нормативной и технической документации.

4.10.6 Рекомендуемая форма протокола испытаний приведена в приложении А (форма А.1).

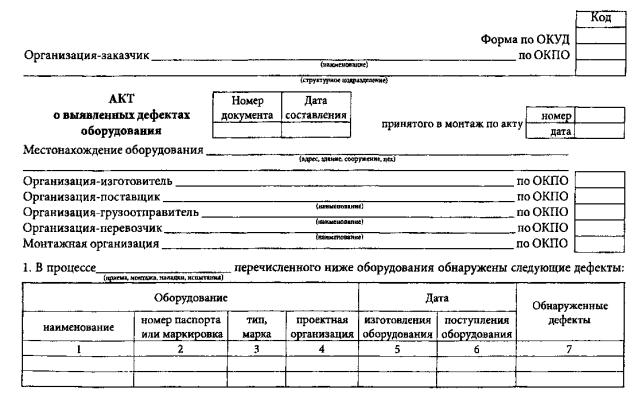

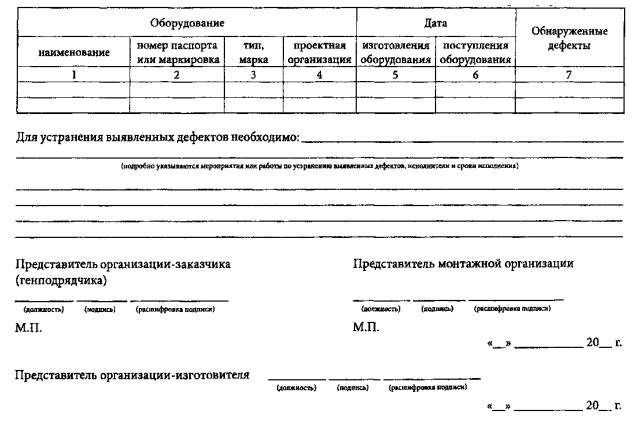

4.10.7 По результатам испытаний (периодических, типовых и др.) также оформляют акт. Рекомендуемые формы актов испытаний приведены в приложении А (формы А.2 и А.3).

5 Методы испытаний

5.1 Методы испытаний стартеров — по ГОСТ Р 52230 и настоящему стандарту.

5.2 Номинальную и пусковую мощность стартера (3.3) определяют на динамометрическом стенде при питании стартера от источника постоянного тока, обеспечивающего напряжение на стартере, определяемое в соответствии с приложением Б.

Продолжительность одного измерения должна быть не более 10 с. При использовании автоматизированных систем определения характеристик— в течение времени, достаточного для регистрации результатов измерения.

Щетки должны быть притерты к коллектору не менее чем на 2/3 своей рабочей поверхности.

Для получения значения номинальной и пусковой мощности производят измерение значения величин не менее чем в пяти режимах работы с охлаждением стартера после каждого измерения до температуры окружающей среды.

Вращающий момент и частоту вращения якоря стартера измеряют, а мощность стартера Р кВт, вычисляют по формуле

Р =104,7 • М • n • 10 -6. (1)

где M — крутящий момент, развиваемый стартером, Н • м; n — частота вращения якоря, мин -1 .

Измерения при определении номинальной мощности следует производить приборами класса точности не ниже 0,5 — при измерении напряжения; 1,0 — при измерении тока; 2,0 — при измерении частоты вращения.

5.3 Испытания стартеров на ресурс и гарантийную наработку могут проводиться на стендах или двигателях по 5.4, 5.5, а также в условиях эксплуатации. Виды и периодичность технического обслуживания стартеров при испытаниях на надежность — по КД на конкретные типы стартеров.

5.4 Стендовые испытания на ресурс и гарантийную наработку следует проводить по 5.4.1 в режиме пуска теплого двигателя и дополнительными 80 включениями по 5.4.2 в режиме пуска холодного двигателя на каждый год гарантийного срока при испытаниях на гарантийную наработку или дополнительными 800 включениями по 5.4.2 при испытаниях на ресурс. Для стартеров климатического исполнения ХЛ, стартеров исполнения О, предназначенных для грузовых автомобилей, и стартеров исполнения О для другой автомобильной техники, поставляемой МО РФ, число включений должно составлять 200 и 2000 соответственно при испытаниях на гарантийную наработку и ресурс.

Испытания стартеров проводят на стендах, снабженных зубчатым венцом и регулируемым тормозным устройством. При этом перерыв между отдельными включениями и группой включений должен быть таким, чтобы температура наружной поверхности корпуса стартера и корпуса тягового реле стартера не превышала 50 °С. Во время испытаний проводят искусственное охлаждение стартеров.

Допускается проведение ускоренных испытаний на стенде, имитирующем пускдвигателя внутреннего сгорания, по согласованию с потребителем.

5.4.1 Режимы одного включения, эквивалентного пуску теплого двигателя, следующие:

- работа стартера под нагрузкой с током, равным половине значения тока при номинальной мощности;

- продолжительность включения стартера 1,5 с.

Количество включений стартера при испытаниях на каждые 100 км нормируемого пробега двигателя устанавливают:

- для всех типов автомобилей, ресурс которых задается для первой категории условий эксплуатации —10;

- для грузовых магистральных автопоездов, ресурс которых задается для первой категории условий эксплуатации - 5.

Для стартеров специализированных автомобилей, характеризующихся частотой включений, значительно превышающей установленную настоящим стандартом, количество включений при испытаниях на гарантийную наработку устанавливают по согласованию с потребителем, но не более 15000.

Количество включений тракторных стартеров при испытаниях устанавливают следующим на каждые 10 моточасов нормированной наработки:

- для тракторов с пуском от пускового двигателя — 10;

- для тракторов с непосредственным пуском — 20.

Напряжение на выводах стартера должно соответствовать вольтамперным характеристикам, задаваемым Б.1 и Б.3 приложения Б.

Режим включения для стартеров со встроенным редуктором указывают в КД на конкретные типы стартеров.

5.4.2 Режимы одного включения, эквивалентного пуску холодного двигателя, следующие:

- работа стартера под нагрузкой с током, равным значению тока при пусковой мощности;

- продолжительность одного включения стартера для двигателя с принудительным зажиганием — 10 с, для автомобильных дизелей — 15 с, для тракторных дизелей — 20 с;

- напряжение на выводах стартера должно соответствовать вольтамперным характеристикам, задаваемым Б.2 и Б.3 приложения Б.

Режим включения для стартеров со встроенным редуктором указывают в КД на конкретные типы стартеров.

5.5 Испытания стартеров на двигателе внутреннего сгорания следует проводить при соблюдении указанного в 5.4.1 количества включений. При этом для стартеров, работающих на автомобиле без системы автоматического отключения (блокировки), продолжительность включения должна быть 1,2 с, а частота вращения маховика двигателя в момент отключения стартера после пуска (800^ 3 0о )мин -1 .

При этих испытаниях перерыв между отдельными включениями и группой включений должен быть таким, чтобы температура наружной поверхности корпуса не превышала 50 °С. Во время испытаний производят искусственное охлаждение стартеров.

Стартеры, работающие с системой автоматического отключения (блокировкой), испытывают в комплекте с этой системой, настроенной на автоматическое отключение при частоте вращения, указанной в КД на эту систему.

5.6 Проверку входа шестерни привода в зацепление с венцом маховика и отсутствия проскальзывания механизма свободного хода привода (3.5) следует проводить на стенде или двигателе одновременно с испытанием на ресурс и гарантийную наработку.

У стартеров с многодисковым и храповым механизмом свободного хода при 100 включениях стартера допускается не более пяти случаев невхождения зубьев шестерни в зацепление с зубьями венца.

5.7 Испытание механизма свободного хода (3.6) следует проводить на установке, имеющей зубчатый венец, который приводится во вращение от постороннего двигателя после вхождения шестерни в зацепление. Частота вращения шестерни должна быть при этом (15000 + 1000) мин -1 .

Напряжение на стартере при проверке механизма свободного хода должно соответствовать номинальному.

Время, при котором шестерне привода стартера сообщается указанная частота вращения, должно быть 2 с; количество включений — три с интервалом не менее 15 с.

При этом испытании частота вращения якоря должна быть ниже частоты вращения шестерни не менее чем на 20 %.

5.8 Испытание реле стартера на соответствие 3.9 следует проводить совместно со стартером, а по 3.7 — с прокладкой, размер которой устанавливают в КД на конкретные типы стартеров.

Напряжение размыкания контактов реле проверяют после проверки стартеров в режиме холостого хода путем плавного снижения напряжения на выводах реле до момента размыкания контактов.

Реле, предназначенные для комплектации стартеров, допускается проверять (отдельно от стартера) по значению тока или напряжения при соответствующем воздушном зазоре и противодействующем усилии, установленных в КД на конкретные типы стартеров.

5.9 Испытание стартера на повышенную частоту вращения якоря следует проводить на холостом ходу при повышенном напряжении, обеспечивающем частоту вращения на 20 % большую частоты вращения холостого хода.

Частота вращения может при этом контролироваться по величине напряжения на стартере.

Допускается заменять испытание стартера на повышенную частоту вращения испытанием якоря до сборки с корпусом. При этом частоту вращения якоря устанавливают согласно КД на конкретные типы стартеров.

5.10 Проверку положения шестерни (3.8) выполняют с ускорением 20 м/с 2 в вертикальном направлении. При этом приводную сторону стартера необходимо наклонить относительно горизонтали на 25°.

6 Гарантии изготовителя

6.1 Изготовитель гарантирует соответствие стартеров требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

6.2 Гарантийный срок эксплуатации и гарантийная наработка стартеров должны быть не менее гарантийного срока эксплуатации и гарантийной наработки двигателей, на которых они установлены, и должны указываться в КД на конкретные типы стартеров.

Приложение А (рекомендуемое)

Типовые формы документов, оформляемых в процессе испытаний

Форма А.1 — Протокол испытаний

Приложение Б (обязательное)

Определение номинальной и пусковой мощности стартеров

Б.1 Номинальную мощность стартера Рн. кВт, определяют как наибольшую полезную мощность в кратковременном режиме работы при питании от батареи максимально допустимой емкости, установленной в КД на стартер, при напряжении на силовом выводе реле стартера, равном напряжению на выводах аккумуляторной батареи, при степени ее заряженности 100 %, температуре электролита 20 °С, на первой попытке пуска двигателя без учета падения напряжения в проводах.

Б.2 Пусковую мощность стартера Рп. кВт, определяют как наибольшую полезную мощность в кратковременном режиме работы при питании от батареи, указанной в Б.1 емкости, при напряжении на силовом выводе реле стартера, равном напряжению на выводах аккумуляторной батареи, при степени ее заряженности 75 %. температуре электролита минус 20 °С, в конце третьей попытки пуска двигателя, минус падение напряжения в проводах 0,2 В на 100 А.

Б.3 Напряжение U, В, на силовом выводе реле стартера, к которому подключают провод аккумуляторной батареи, при определении номинальной мощности по Б.1 вычисляют по формуле

где UH — номинальное напряжение системы, В;

1ст — ток стартера при определении номинальной и пусковой мощности, А;

С20 — номинальная емкость аккумуляторной батареи в 20-часовом режиме разряда по ГОСТ Р 53165. А ¦ ч; a — коэффициент, учитывающий условия разряда и конструктивные особенности батарей, принимаемый в соответствии с таблицей Б.1.

Наименование аккумуляторных батарей

Значение коэффициента a

при определении характеристик номинальной мощности стартера (независимо от номинального напряжения системы)

при определении характеристик пусковой мощности стартера (с учетом падения напряжения в проводах)

номинальное напряжение системы 12 В

Б.5 Параметры, необходимые для определения номинальной и пусковой мощности стартера, выбирают в соответствии с таблицами Б.1 — Б.3.

УДК 621.3.032.434:006.354 ОКС 43.040.10 Д25 ОКП 45 0000

Ключевые слова: автомобильные транспортные средства, стартеры электрические автотракторные, технические требования, методы испытаний

Редактор Е.А. Козырева Технический редактор В.Н. Прусакова Корректор Т.И. Кононенко Компьютерная верстка В.И. Грищенко

Сдано в набор 29.10.2010. Подписано в печать 12.11.2010. Формат 60х84 1 /8. Бумага офсетная. Гарнитура Ариал. Печать офсетная. Усл. печ. л. 2,32. Уч.-изд. л. 1,90. Тираж 106 экз. Зак. 910.

ФГУП «СТАНДАРТИНФОРМ», 123995 Москва, Гранатный пер. 4. www.gostinfo.ruinfo@gostinfo.ru Набрано во ФГУП «СТАНДАРТИНФОРМ» на ПЭВМ Отпечатано в филиале ФГУП «СТАНДАРТИНФОРМ» — тип. «Московский печатник», 105062 Москва, Лялин пер. 6

Предприятие (организация), испытательный центр, специальная лаборатория, подразделение предприятия (организации) и т.п. осуществляющие испытания.