Рейтинг: 4.8/5.0 (1793 проголосовавших)

Рейтинг: 4.8/5.0 (1793 проголосовавших)Категория: Бланки/Образцы

Руководящий документ распространяется на технологическое металлорежущее, литейное и кузнечно-прессовое оборудование, подлежащее проверке на технологическую точность и устанавливает единый порядок организации и проведения проверки оборудования на технологическую точность и контроля за выполнением проверки на предприятиях Министерства тяжелого, энергетического и транспортного машиностроения.

1 Общие положения

2 Порядок проведения проверки оборудования на технологическую точность

3 Правила разработки и оформления документации

4 Функции служб и должностных лиц, ответственных за проверку технологической точности оборудования

Приложение 1. Форма ведомости оборудования, подлежащего периодической проверке на технологическую точность

Приложение 2. Форма графика проверки оборудования на технологическую точность

Приложение 3. Форма инструкционной карты проверки оборудования на технологическую точность

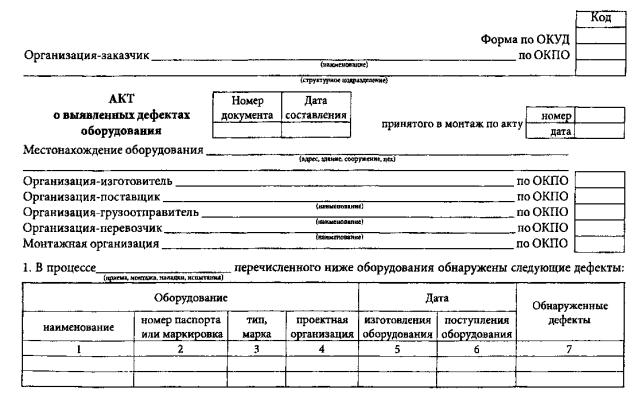

Приложение 4. Форма акта проверки оборудования на технологическую точность

28.12.1987 Министерство тяжелого, энергетического и транспортного машиностроения (ВА-0021/5843)

Руководящий документ распространяется на технологическое металлорежущее, литейное и кузнечно-прессовое оборудование, подлежащее проверке на технологическую точность и устанавливает единый порядок организации и проведения проверки оборудования на технологическую точность и контроля за выполнением проверки на предприятиях Министерства тяжелого, энергетического и транспортного машиностроения.

1 Общие положения

2 Порядок проведения проверки оборудования на технологическую точность

3 Правила разработки и оформления документации

4 Функции служб и должностных лиц, ответственных за проверку технологической точности оборудования

Приложение 1. Форма ведомости оборудования, подлежащего периодической проверке на технологическую точность

Приложение 2. Форма графика проверки оборудования на технологическую точность

Приложение 3. Форма инструкционной карты проверки оборудования на технологическую точность

Приложение 4. Форма акта проверки оборудования на технологическую точность

28.12.1987 Министерство тяжелого, энергетического и транспортного машиностроения (ВА-0021/5843)

НПО по исследованию и проектированию энергетического оборудования им. И.И. Ползунова

Отраслевая система технологической подготовки производства. Правила проверки оборудования на технологическую точность

Руководящий документ распространяется на технологическое металлорежущее, литейное и кузнечно-прессовое оборудование, подлежащее проверке на технологическую точность и устанавливает единый порядок организации и проведения проверки оборудования на технологическую точность и контроля за выполнением проверки на предприятиях Министерства тяжелого, энергетического и транспортного машиностроения.

1 Общие положения

2 Порядок проведения проверки оборудования на технологическую точность

3 Правила разработки и оформления документации

4 Функции служб и должностных лиц, ответственных за проверку технологической точности оборудования

Приложение 1. Форма ведомости оборудования, подлежащего периодической проверке на технологическую точность

Приложение 2. Форма графика проверки оборудования на технологическую точность

Приложение 3. Форма инструкционной карты проверки оборудования на технологическую точность

Приложение 4. Форма акта проверки оборудования на технологическую точность

Здравствуйте уважаемые читатели и подписчики Блога Андрея Ноака. Проверка оборудования на технологическую точность может быть разной, в зависимости от оборудования которое мы с вами проверяем. Если к примеру мы будем проверять станок для переработки стружки то здесь нужно проверять зазоры и выставку ножей, также к данному понятию будет относится проверка биения валов станка. В других случаях проверкой оборудования на технологическую точность можно назвать проверку выставки потоковой линии, как расположен каждый узел относительно всей линии.

Сегодня как пример мы рассмотрим правильность установки и возможность проверки линии по производству дсп. По такому принципу можно проверить любую технологическую линию на точность.

Проверка линий на соответствие нормам установки оборудования производится технологом. Делается это для того чтобы знать как расположено оборудование относительно центральной оси. Как правило в процессе монтажа и установки оборудования происходят сбои при выставке оборудования на технологическую точность, и поэтому после монтажа необходима проверка оборудования.

К примеру одно из распространенных явлений, когда пресс относительно всей линии может быть расположен не ровно, и немножко смещен или развернут, или шлифовальная машина также развернута или смещена. Вот для того чтобы знать на сколько оборудование не соответствует технологической точности, а установка оборудования произведена неправильно и затем видеть как можно устранить последствия, делается выверка линий. Последствия неправильной выставки могут проявляться в виде недорезания кромок, повышенного объема обрезки кромок или несоответствия диагоналей.

Технологическая точность, сложного в этой выверке линий ничего нет, просто эта процедура занимает много времени, особенно если линия длинная. В начале линии и в конце линии размещаются центры, на участках АВ и CD. Затем эти центры соединяются леской или тонкой проволокой (ось). На нить вешают отвесы (металлические предметы в виде пули), и от отвеса (а он является центром оси линии) мерится расстояние сначало до одной стороны, затем до другой. Так от оси выверяется в начале и конце каждый участок линии (формирующая машина, делительная пила, подпрессовщик, загрузочная этажерка, пресс, разгрузочная этажерка, и т.д.)

При невозможности натянуть ось по центру линии, бросается лже ось. Тоесть ось как бы выносится на какое то расстояние от центров, и от нее также замеряются расстояния. После всех замеров делается чертеж выставки линии. Выставка делается для главного конвейера, для шлифовальной линии, при необходимости для линии ламинирования. После составления картины расположения оборудования, становится легче ориентироваться, иногда после данных замеров принимается решение о выравнивании линии.

Технологическая точность, может получиться достаточно много вариантов выставки оборудования, вот некоторые из них:

Чтобы не исправлять, необходима правильная установка оборудования, с должным контролем со стороны руководства и своевременными проверками работ. Буду рад вашим комментариям, особенно приветствуется если комментаторы делятся своим опытом, постараюсь ответить на все ваши вопросы. До новых встреч!

Этот блог читают 3875 специалистов своего дела.

Читай и ты!

Алексей Голодов » 11 авг 2009, 07:37

Доброго всем дня. У меня возникла проблема - необходимо провести проверку оборудования на технологическую точность. Методика, которая была разработана на нашем предприятии, своими корнями уходит в далекие 50е и не может быть объективно применена. Если кто проводил такие проверки, поделитесь пожалуйста методикой проверки. Заранее спасибо.

У нас, насколько я знаю, проводят так.

Из перечня закрепленных за станком деталей выбирают одну (или несколько) изготовленную деталь с наиболее жесткими требованиями (допусками) по геометрическим параметрам и шероховатости. Проверяют ее в БТК (или в заводской лаборатории - если тех.процесс директивный, спец. или особо ответственный). Все ОК - вешают на станок бирку и вперед. Такую процедуру делают только тогда, когда станок не прошел проверку на геометрическую точность (ГТ) (соответствие паспортным нормам точности). Хотя по уму не прошедший по ГТ станок надо ремонтировать и, если это не поможет, списывать. Но куда деваться с изношенными (иногда полностью самортизированными) ОС и нехваткой денег?

Вышеуказанная система проверки на технологию достаточно плоха тем, что не ведется оценка надежности технологической системы (на этот счет есть ГОСТы и ОСТы), никакой статистики не ведется. Но все так привыкли, так проще, лишней работы не хотят и нечего менять не собираются.

Методика, которая была разработана на нашем предприятии, своими корнями уходит в далекие 50е и не может быть объективно применена.

Все новое - хорошо забытое старое. По себе убеждаюсь.

Кстати система СТОиР оборудования, включая периодические проверки, в те времена была мощной, со временем только х. рилась. Не говорю про все предприятия, но в массовом порядке, ибо во главе угла стало сокращение издержек даже в ущерб делу.

Алексей Голодов » 12 авг 2009, 07:47

А вот как это проводят у нас: В процессе изготовления деталей, берется выборка из 50-ти штук и производятся геометрические замеры. В таблицу записывают отклонения от номинала и далее вычисляют мат. ожидание и СКО по этим данным.

Степень точности определяют по формуле T = 6*Sigma / Допуск

или

T = ( Xcp + 3*Sigma ) / Допуск

Если T < 0.85, то делаем вывод, что оборудование в удовлетворительном состоянии.

Ну и построение диаграммы распределения, куда же без нее.

Поздняков Владислав писал(а): а если просто сравнить:

- нормативные допуски в чертежах (оригинал-макете, если применять к полиграфии);

- точность станка, на основании промеров зазоров между приводными шестернями?

ИМХО это просто выбор подходящего оборудования по классу точности, а не его проверка на технол. точность.

Технологической называется точность, с которой детали обрабатываются на данной машине. Она характеризуется величиной фактической погрешности размеров и формы по сравнению с заданными чертежами.

Технол.точно всегда проверяется опытным путем (по изготовленным деталям), ибо свою лепту в погрешность вносят и оснастка, и инструмент.

Поздняков Владислав » 17 авг 2009, 16:04

Технологической называется точность, с которой детали обрабатываются на данной машине. Она характеризуется величиной фактической погрешности размеров и формы по сравнению с заданными чертежами.

т.е. понятие применимо только к обрабатывающему оборудованию.

а как же литье, экструзия или печать?

Поздняков Владислав писал(а): т.е. понятие применимо только к обрабатывающему оборудованию??

а как же литье, экструзия или печать?

Нет, конечно. Просто я выдернул это определение для обрабатывающего оборудования (для наглядности). Для других видов - оно будет несколько иное, но всегда - это сравнение произведенной на оборудовании продукции с заданными требованиями.

6 проверка технологического оборудования на технологическую точность

6.1 Основные понятия о технологической точности технологического оборудования

6.1.1 Технологическая точность оборудования (ТТО) – способность оборудования в оснащенном состоянии (станок – приспособление – инструмент – деталь) обеспечивать в течение определенного периода времени заданную точность изготовления изделия по размерам, форме и чистоте поверхностей, установленную конструкторской документацией и техническими требованиями.

6.1.2 Целью проверки оборудования на технологическую точность является предупреждение возможного снижения заданной технологической точности и преждевременного выхода из строя оборудования, технологической оснастки, инструмента.

6.1.3 Проверке на технологическую точность подлежит металлорежущее оборудование, специальное и уникальное оборудование, а также литейное и кузнечно-прессовое оборудование.

6.1.4 Проверка оборудования на технологическую точность должна проводиться при вводе нового оборудования в эксплуатацию и периодически действующего оборудования в установленные графиками сроки.

6.1.5 Методы выполнения проверок и применяемые приборы, контрольно-измерительные приспособления, измерительные инструменты определяются исходя из особенностей технологического процесса, конструктивных особенностей детали, приспособления, оборудования.

6.1.6 Объем параметров, выбираемый при проверке оборудования на технологическую точность должен быть минимальным, но достаточным для получения необходимой достоверности результатов и принятий решения об уровне точности оборудования.

6.1.7 Периодичность проверок определяется исходя из применяемых режимов обработки, требуемой точности, степени износа оборудования.

6.1.8 При несоответствии оборудования нормам технологической точности необходимо проверить элементы системы станок – приспособление – инструмент – деталь раздельно.

6.2 Порядок проведения проверок технологического оборудования на технологическую точность

6.2.1 Проверка технологической точности оборудования (ТТО) проводится силами и средствами научных подразделений университета, в которых такое оборудование имеется.

6.2.2 Процесс планирования и проведения проверок ТТО должен включать в себя следующие работы:

– составление и утверждение ведомости оборудования, подлежащего периодической проверки;

– установление периодов и сроков проверки оборудования на технологическую точность;

– составление графиков проверки оборудования на технологическую точность;

– оформление актов проверки оборудования.

6.2.3 Проверку оборудования на технологическую точность проводит комиссия, состоящая из сотрудников научного подразделения, возглавляемая руководителем или заведующим ОНИЛ, НИЛ, НИГ.

6.2.4 Периодические проверки оборудования на технологическую точность должны проводиться в строго установленные графиком сроки.

6.2.5 Контроль за своевременным выполнением графиков проверки ТТО осуществляет ОСМ, который выполняет функции отдела технического контроля.

6.3 Документация по проверке технологического оборудования на технологическую точность

6.3.1 Документами, на основании которых организуется и проводится в университете работа по проверке оборудования на технологическую точность, являются:

– ведомость оборудования, подлежащего периодической проверке на технологическую точность;

– график проверки оборудования, подлежащего периодической проверке на технологическую точность;

– акт проверки оборудования на технологическую точность.

6.3.2 Ведомость оборудования, подлежащего периодической проверке на технологическую точность, составляется ответственным за метрологическое обеспечение в научном подразделении по форме, приведенной в Приложении Л данного стандарта.

6.3.3 Ведомость оборудования должна содержать перечень оборудования, его тип (модель) инвентарный номер и периодичность проверки каждой единицы оборудования, нормы технологической точности.

6.3.4 Ведомость подлежит утверждению руководителем научного подразделения. Срок утверждения ведомости оборудования – ноябрь месяц года, предшествующего планируемому.

6.3.5 График периодических проверок ТТО является документом, определяющим календарные сроки проверок оборудования по каждому подразделению университета на каждый год.

6.3.6 График составляется подразделением в двух экземплярах, подписывается научным руководителем подразделения, согласуется с главным метрологом университета и утверждается проректором по научной работе и инновациям университета. Один экземпляр графика остается в подразделении, второй хранится в ОСМ университета.

6.3.7 Форма графика периодических проверок на технологическую точность приведена в Приложении М данного стандарта.

6.3.8 Акт проверки оборудования на технологическую точность составляется на каждую единицу оборудования, прошедшего проверку, и предназначен для оформления результатов проверки.

6.3.9 Акт проверки составляется комиссией в двух экземплярах, подписывается руководителем подразделения и лицами участвующими в проверке, утверждается главным метрологом университета. Один экземпляр акта остается в подразделении, второй – передается в ОСМ университета.

6.3.10 Образец оформления акта проверки оборудования на технологическую точность приведен в Приложении Н данного стандарта.

7 МЕТРОЛОГИЧЕСКАЯ АТТЕСТАЦИЯ НЕСТАНДАРТИЗОВАННЫХ СРЕДСТВ ИЗМЕРЕНИЙ

7.1 Порядок проведения

7.1.1 НСИ, изготовленные в университете по заказам сторонних организаций или для проведения измерительного эксперимента в рамках конкретной научной работы, подвергаются обязательной метрологической аттестации в соответствии с ПР 50.2.009 и РД 50-660.

7.1.2 Метрологическая аттестация НСИ заключается в поведении организационно-методических и научно-технических мероприятий по освидетельствованию средства измерения с целью установления возможности его применения в соответствии с требованиями технического задания, конструкторской и (или) технологической документации.

7.1.3 В случае разработки НСИ по заказу сторонней организации его метрологическая аттестация должна проводиться с участием представителя заказчика.

7.1.4 Метрологическая аттестация НСИ выполняется подразделением–разработчиком НСИ совместно с ОСМ университета, метрологической службой организации–заказчика и аккредитованной организацией. Ответственность за организацию и проведение метрологической аттестации НСИ несёт руководитель подразделения.

7.1.5 Перед проведением метрологической аттестации подразделением?разработчиком НСИ должны быть составлены и согласованы с ОСМ университета следующие документы:

техническая аттестационная документация на НСИ, выполняемая в виде технических условий, руководства по эксплуатации, инструкции по монтажу, пуску, регулированию и обкатке изделия;

программа метрологической аттестации НСИ;

нормативно-технические документы на методы и средства поверки НСИ.

7.1.6 Основными этапами метрологической аттестации НСИ являются:

выделение основных метрологических характеристик данного НСИ и контроль их соответствия требованиям стандартов ГСИ и техническим требованиям;

определение метрологических характеристик НСИ, подлежащих периодическому контролю в эксплуатации, назначение межповерочных интервалов;

определение порядка, методов и средств поверки НСИ.

7.1.7 Прошедшие метрологическую аттестацию НСИ подлежат обязательной поверке в соответствии с требованиями раздела 5 настоящего стандарта.

7.2 Техническая аттестационная документация

7.2.1 Техническая аттестационная документация должна содержать следующие сведения о НСИ, особенностях его эксплуатации и поверки:

наименование НСИ, в том числе сокращенное;

принцип устройства и действия НСИ, в том числе способ получения информации, при необходимости чертежи, схемы и т.д.;

технические характеристики, в том числе метрологические;

особые правила по технике безопасности;

перечень метрологических характеристик, подлежащих определению при периодической поверке СИ;

перечень образцовых СИ и вспомогательного оборудования, необходимых для проведения поверки;

условия и способы определения метрологических характеристик поверяемого НСИ.

7.2.2 Образец технического аттестационного документа в форме руководства по эксплуатации НСИ представлен в приложении В.

7.3 Программа метрологической аттестации

7.3.1 Программа метрологической аттестации НСИ устанавливает порядок экспериментального исследования его метрологических характеристик и должна предусматривать:

обоснование целесообразности применения НСИ;

выделение основных метрологических характеристик и определение методов их исследования в процессе аттестации;

выделение метрологических характеристик, подлежащих периодической поверке в эксплуатации;

установление оптимальной номенклатуры оборудования и СИ, обеспечивающих экспериментальное исследование при аттестации НСИ.

7.3.2 Программа метрологической аттестации НСИ должна содержать:

перечень исследуемых метрологических характеристик, точность их определения и стабильность воспроизведения;

методы исследования метрологических характеристик и порядок обработки результатов исследования;

сведения о средствах измерения (наименование и тип), необходимых при аттестации;

сведения об оборудовании, применяемом при аттестации;

особые условия аттестации (при их наличии);

особые правила по технике безопасности.

7.3.3 Содержание программы метрологической аттестации НСИ приведено в приложении Г.

7.4 Документация по результатам аттестации

7.4.1 По результатам проведения аттестации НСИ составляются протокол и свидетельство о метрологической аттестации. Содержание протокола метрологической аттестации НСИ представлено в приложении Д.

7.4.2 При положительных результатах аттестации НСИ оформляется свидетельство о метрологической аттестации (в двух экземплярах), отражающее назначение средства измерения, основные метрологические характеристики и результаты аттестации (приложение Е). Один экземпляр свидетельства хранится в ОСМ университета, второй – в подразделении, разработавшем НСИ.

7.4.3 Полный комплект аттестационной документации подлежит хранению в подразделении, разработавшем НСИ.

8 МЕТРОЛОГИЧЕСКАЯ АТТЕСТАЦИЯ ИСПЫТАТЕЛЬНОГО ОБОРУДОВАНИЯ

8.1 Метрологическая аттестация проводится для каждого конкретного ИО с целью подтверждения возможности воспроизведения условий испытаний в пределах допускаемых отклонений и установления его пригодности к использованию по назначению. Метрологическая аттестация может быть первичной, периодической и повторной.

8.2 Первичной аттестации подвергается ИО при вводе в эксплуатацию.

8.3 Периодической аттестации подвергается ИО в процессе эксплуатации через определённые интервалы времени, установленные в эксплуатационной документации на ИО или при его первичной аттестации.

Примечание – Интервалы времени периодической аттестации могут быть установлены по результатам контроля состояния ИО в процессе его эксплуатации; для разных частей сложного или комбинированного ИО эти интервалы могут быть различны.

8.4 Повторной аттестации подвергается ИО в случае ремонта или модернизации, проведения работ с фундаментом, на котором оно установлено, перемещения стационарного испытательного оборудования в другое место, а также по другим причинам, которые могут вызвать изменения характеристик воспроизведения условий испытаний.

8.5 Для аттестации ИО, используемого при обязательной сертификации продукции, при испытаниях продукции на соответствие обязательным требованиям государственных стандартов и при производстве продукции, поставляемой по контрактам для государственных нужд, должны применяться средства измерении утвержденных типов в соответствии с ПP 50.2.009; экземпляры средств измерений должны быть поверены, а методики выполнения аттестованы в соответствии с ГОСТ Р 8.563.

8.6 Средства измерений, используемые в качестве испытательного оборудования или в его составе, должны быть поверены в соответствии с п. 5.2 настоящего стандарта.

8.7 Первичная аттестация испытательного оборудования

8.7.1 Первичная аттестация ИО заключается в экспертизе эксплуатационной и проектной документации (при наличии последней), на основании которой выполнено ИО, экспериментальном определении его технических характеристик и подтверждении пригодности к использованию ИО по назначению.

8.7.2 Первичную аттестацию ИО проводят в соответствии с действующими нормативными документами на методики аттестации определенного вида ИО или по программам и методикам аттестации конкретного оборудования.

8.7.3 Объектом первичной аттестации является конкретное ИО с нормированными техническими характеристиками воспроизведения условий испытаний.

8.7.4 Технические характеристики ИО, подлежащие определению или контролю при первичной аттестации, выбираются из числа нормированных технических характеристик, установленных в технической документации и определяющих возможность воспроизведения условий испытаний в заданных диапазонах с допускаемыми отклонениями в течение установленного интервала времени.

8.7.5 Первичную аттестацию ИО проводит комиссия, назначаемая проректором университета по науке и инновациям по согласованию с руководителями организаций, представители которых входят в состав комиссии.

В состав комиссии включают представителей:

подразделения университета, которое будет проводить испытания на данном ИО;

Первичная аттестация проводится аккредитованной на данный вид работ организацией при использовании ИО для испытаний продукции с целью ее обязательной сертификации, испытаний на соответствие обязательным требованиям государственных стандартов или при производстве продукции, поставляемой по контрактам для государственных нужд (для нужд Вооруженных Сил – 32 ГНИИИ МО РФ).

8.7.6 Подразделение, проводящее испытания, представляет ИО на первичную аттестацию с технической документацией и техническими средствами, необходимыми для его нормального функционирования и проведения аттестации. В состав представляемой технической документации должны входить:

эксплуатационные документы по ГОСТ 2.601, включая паспорт ИО (формуляр) при его наличии, а для импортного оборудования – эксплуатационные документы фирмы-изготовителя, переведенные на русский язык;

программа и методика первичной аттестации испытательного оборудования;

методика периодической аттестации испытательного оборудования в процессе эксплуатации, если она не изложена в эксплуатационных документах.

Программа и методика первичной аттестации ИО могут быть типовыми или разработаны подразделением, проводящим испытания. В последнем случае программа и методика согласовываются с организацией, аккредитованной на данный вид работ.

8.7.7 По результатам первичной аттестации определяют:

возможность воспроизведения внешних воздействующих факторов и (или) режимов функционирования объекта испытаний, установленных в документах на методики испытаний продукции конкретного вида;

отклонения характеристик условий испытаний от нормированных значений;

обеспечение безопасности персонала и отсутствие вредного воздействия на окружающую среду;

перечень характеристик ИО, которые проверяются при периодической аттестации оборудования; методы, средства и периодичность её проведения.

8.7.8 Результаты первичной аттестации оформляют протоколом. Отрицательные результаты первичной аттестации также указываются в протоколе. Содержание протокола первичной аттестации ИО приведено в приложении Ж.

Протокол первичной аттестации ИО подписывают председатель и члены комиссии, проводившие первичную аттестацию.

8.7.9 При положительных результатах первичной аттестации на основании протокола первичной аттестации оформляют аттестат по форме, приведенной в приложении И.

Аттестат подписывает руководитель организации, проводившей аттестацию.

8.7.10 Сведения о выданном аттестате (номер и дата выдачи), полученные значения характеристик ИО, а также срок следующей периодической аттестации оборудования и периодичность ее проведения в процессе эксплуатации вносят в паспорт ИО или специально заведенный журнал.

8.8 Периодическая аттестация испытательного оборудования

8.8.1 Периодическую аттестацию ИО в процессе его эксплуатации проводят в объеме, необходимом для подтверждения соответствия характеристик ИО требованиям нормативных документов на методики испытаний и эксплуатационных документов на оборудование и установления пригодности его к дальнейшему использованию.

Номенклатуру проверяемых характеристик ИО и объем операций при его периодической аттестации устанавливают при первичной аттестации оборудования, исходя из нормированных технических характеристик оборудования и характеристик конкретной продукции, которые определяют при испытаниях.

8.8.2 Периодическую аттестацию ИО в процессе его эксплуатации проводит комиссия под председательством руководителя подразделения, в котором эксплуатируется оборудование, из числа сотрудников, уполномоченных руководителем подразделения для выполнения этой работы, и представителя ОСМ университета.

8.8.3 Результаты периодической аттестации ИО оформляются протоколом, содержание которого приведено в приложении К. Протокол с результатами периодической аттестации подписывают председатель и члены комиссии.

8.8.4 При положительных результатах периодической аттестации в паспорте ИО делается соответствующая запись, а на ИО прикрепляется бирка с указанием даты проведенной аттестации и срока последующей периодической аттестации.

8.8.5 При отрицательных результатах периодической аттестации в протоколе указываются мероприятия, необходимые для доведения технических характеристик ИО до требуемых значений.

8.9 Повторная аттестация испытательного оборудования

8.9.1 Номенклатуру проверяемых характеристик ИО и объем операций при повторной аттестации устанавливают исходя из нормированных характеристик, которые могут существенно измениться по причинам, указанным в п. 8.4 настоящего стандарта.

8.9.2 Повторную аттестацию ИО осуществляют в порядке, указанном ранее для периодической аттестации (п. 8.8 настоящего стандарта), с оформлением аналогичной документации.

Форма графика поверки СИ

СТАНДАРТОРГАНИЗАЦИИ Система менеджмента качества Общие. –2010 Красноярск 2010 Содержание СТАНДАРТОРГАНИЗАЦИИ Система менеджмента качества Общие. 2010 г. 1 Область применения 1.1 Настоящий стандарторганизации является нормативным документом, устанавливающим.

Стандарторганизации (2)настоящего стандартаорганизации обязательны для исполнения всеми участниками процесса. Требования настоящего стандартаорганизации распространяются. 00 Стандарторганизации Система менеджмента качества ФГБОУ ВПО «САРАТОВСКИЙ ГАУ» Подготовка, организация и.

Стандарторганизации Профессиональный стандарт специалист в области тепловой автоматики и измерений предисловиеобразовательных стандартов. системы оплаты труда специалистов предприятия. Стандарторганизации Профессиональный стандартспециалист в. 2009. 1Область применения 1.1 Настоящий стандарторганизации устанавливает требования к профессиональным компетенциям.

Стандарторганизации внутрикорпоративные правила оценки эффективности ниокр сто газпром рд 12-096-2004числе отношения внедряющих организаций с Обществом, научной организацией. отношения Общества и внедряющих организаций с органами. монтаж оборудования и организацию работ по его освоению, помощь в организации внедрения в организациях и объектах.

Госстандарт Республики Беларусь идёт навстречу этой тенденции и осуществляет переводы наиболее значимых стандартоворганизации iso. Например, старая версия рассматриваемого в этом докладорганизаций в сфере разработки ПО ориентируются на международные стандарты. стандартоворганизации ISO. Например, старая версия рассматриваемого в этом докладе стандарта.

указанием Министерства

тяжелого. энергетического

и транспортного машиностроения

от 28 декабря 1987 г. N ВА-002-1/5843

Дата введения -

1 января 1989 года

РУКОВОДЯЩИЙ ДОКУМЕНТ

ОТРАСЛЕВАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ

ПРАВИЛА ПРОВЕРКИ ОБОРУДОВАНИЯ НА ТЕХНОЛОГИЧЕСКУЮ

РД 24.022.09-87

РД устанавливает единый порядок организации и проведения проверки оборудования на

технологическую точность и контроля за выполнением проверки на предприятиях Министерства

тяжелого. энергетического и транспортного машиностроения.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. Утвержден указанием Министерства тяжелого. энергетического и транспортного

машиностроения от 28.12.87 N ВА-002-1/5843.

2. Исполнители ВПТИЭМ: И.К. Сурков; Л.А. Тихомиров; В.П. Лупеев; Г.В. Ковальская; Н.М.

Евсеева (руководитель темы); Л.В. Шитикова.

3. Введен впервые.

4. Ссылочные нормативно-технические документы

Обозначение НТД, Номер пункта, подпункта,

на который дана ссылка перечисления, приложения

ОСТ 24.001.22-82 п. 1.1

Не является официальной версией, бесплатно предоставляется членам Ассоциации лесопользователей Приладожья, Поморья и Прионежья – www.alppp.ru. Постоянно действующий третейский суд.

Настоящий руководящий документ (РД) распространяется на технологическое металлорежущее,

литейное и кузнечно-прессовое оборудование, подлежащее проверке на технологическую точность.

РД устанавливает единый порядок организации и проведения проверки оборудования на

технологическую точность и контроля за выполнением проверки на предприятиях Министерства

тяжелого, энергетического и транспортного машиностроения.

Здесь и далее по тексту понятие "оборудование" обозначает оборудование в оснащенном

состоянии: станок-приспособление-инструмент-деталь.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Проверка оборудования на технологическую точность является одним из основных

элементов контроля технологической дисциплины (КТД), проводимого в соответствии с ОСТ

24.001.22-82.

1.2. Технологическая точность оборудования (ТТО) - способность оборудования в оснащенном

состоянии (станок-приспособление-инструмент-деталь) обеспечивать в течение определенного

периода времени заданную точность изготовления изделия по размерам, форме и чистоте

поверхностей, установленную конструкторской документацией и техническими требованиями.

1.3. Целью проверки оборудования на технологическую точность является предупреждение

возможного снижения заданной технологической точности и преждевременного выхода из строя

оборудования. технологической оснастки, инструмента, исключение производственного брака,

предупреждение производственного травматизма, повышение организации производства и охрана

окружающей среды.

1.4. Проверке на технологическую точность подлежит металлорежущее оборудование,

специальное и уникальное оборудование, занятое на выполнении окончательных отделочных

операций, а также литейное, кузнечно-прессовое оборудование, неточность которого может повлечь

за собой брак деталей, выявляемый на окончательных операциях.

1.5. Проверка оборудования на технологическую точность должна проводиться:

1.5.1. Периодически в установленные сроки;

1.5.2. При вводе оборудования в эксплуатацию;

1.5.3. При внедрении новых технологических процессов;

1.5.4. Во всех случаях изготовления деталей с отступлениями от технических требований ,

чертежа и технологической документации, а также по требованию отдела технического контроля

(ОТК) и Государственной приемки.

1.6. Следует отличать проверку оборудования на технологическую точность от проверки

оборудования по нормам точности, проводимой при приемке после ремонта или монтажа и

предусматривающей:

Не является официальной версией, бесплатно предоставляется членам Ассоциации лесопользователей Приладожья, Поморья и Прионежья – www.alppp.ru. Постоянно действующий третейский суд.

для отечественных металлорежущих станков - проверку в соответствии с паспортными

данными на оборудование и государственными стандартами;

для импортного оборудования - в соответствии с техническими характеристиками,

гарантируемыми фирмой-изготовителем.

1.7. Проверка оборудования на технологическую точность включает в себя выбор норм

технологической точности исходя из чертежей и технических требований на обработку закрепленных

деталей и охватывает только те отклонения форм и относительного положения линий и

поверхностей оборудования. а также траектории движения его рабочих органов, которые

непосредственно влияют на точность выполнения закрепленных за оборудованием технологических

операций.

1.8. Нормы технологической точности оборудования следует устанавливать исходя из допуска

наиболее точной операции, выполняемой на проверяемом оборудовании.

1.9. Перед проверкой оборудования на технологическую точность следует убедиться в

соответствии технологическому процессу заготовки, инструмента, приспособления, оборудования и

в их исправности.

1.10. Методы выполнения проверок и применяемые приборы, контрольно-измерительные

приспособления, измерительные инструменты определяются исходя из особенностей

технологического процесса, конструктивных особенностей детали, приспособления, оборудования.

1.11. Объем параметров, выбираемый при проверке оборудования на технологическую

точность, должен быть минимальным, но достаточным для получения необходимой достоверности

результатов и принятия решения об уровне точности оборудования.

1.12. Периодичность проверок технологического оборудования определяется службами главных

специалистов по видам производств исходя из применяемых режимов обработки, требующейся

точности, степени износа оборудования.

1.13. В целях сокращения простоев оборудования следует совмещать сроки проверок

оборудования на технологическую точность со сроками ремонта или профилактического осмотра

оборудования.

1.14. С оборудования. не прошедшего в установленный срок проверки на технологическую

точность или показавшего при проверке снижение установленных норм технологической точности,

ОТК предприятия приемку продукции не производит.

1.15. При несоответствии оборудования нормам технологической точности необходимо

проверить элементы системы станок-приспособление-инструмент-деталь раздельно.

1.16. В случае невозможности определения значений технологической точности системы

разрешается по согласованию со службами главных специалистов и ОТК раздельная проверка

оборудования. приспособления, инструмента на геометрическую точность, при этом оборудование

проверяется по паспорту или Государственному стандарту с внесением значений определяемых

параметров в инструкционную карту.

1.17. При проверке оборудования на технологическую точность следует учитывать: нормы

технологической точности не являются нижним пределом точности оборудования. при котором

обеспечивается получение с него годной продукции. Эти нормы должны предусматривать

определенный запас точности, позволяющий производить обработку закрепленных за оборудованием

деталей в пределах допусков, определяемых чертежами и техническими требованиями на их

Не является официальной версией, бесплатно предоставляется членам Ассоциации лесопользователей Приладожья, Поморья и Прионежья – www.alppp.ru. Постоянно действующий третейский суд.

изготовление, и гарантирующий отсутствие брака обрабатываемых деталей в период между

плановыми ремонтами.

2. ПОРЯДОК ПРОВЕДЕНИЯ ПРОВЕРОК ОБОРУДОВАНИЯ

НА ТЕХНОЛОГИЧЕСКУЮ ТОЧНОСТЬ

2.1. Проверка технологической точности оборудования проводится силами и средствами

предприятия.

2.2. Процесс планирования и проведения проверок ТТО должен включать в себя следующие

работы:

составление и утверждение ведомости оборудования. подлежащего периодической проверке;

установление периодов и сроков проверки оборудования на технологическую точность;

составление и утверждение графиков проверки оборудования;

разработка и оформление инструкционных карт проверки оборудования;

оформление актов проверки оборудования.

2.3. Организация проверки оборудования на технологическую точность возлагается на механика

цеха.

2.4. Проверку оборудования на технологическую точность проводит комиссия.

2.5. В состав комиссии должны входить специалисты службы технического контроля,

технологической службы цеха, начальник участка (старший мастер участка), механик цеха.

При необходимости в состав комиссии включаются работники отделов главного технолога,

главного метролога, промышленной электроники, инструментального отдела и др.

2.6. В обязанности комиссии входит:

непосредственное руководство проверками ТТО в цехе и на участке;

контроль за достоверностью результатов проверок.

2.7. При проверке ТТО должны использоваться следующие данные:

результаты ранее проводимой проверки ТТО;

результаты анализа причин дефектов изделий. обрабатываемых на данном оборудовании;

состояние оборудования и оснастки;

нормы точности и жесткости параметров оборудования, подлежащего контролю, а также

методы и средства контроля;

сведения о квалификации работников и соблюдение ими технологической дисциплины.

2.8. Периодические проверки оборудования на технологическую точность должны проводиться

Не является официальной версией, бесплатно предоставляется членам Ассоциации лесопользователей Приладожья, Поморья и Прионежья – www.alppp.ru. Постоянно действующий третейский суд.

в строго установленные графиком сроки методами и средствами, предусмотренными

соответствующей инструкционной картой.

2.9. Контроль за своевременным выполнением проверок точности оборудования осуществляет

отдел технического контроля.

2.10. Если в результате проверки точность оборудования по параметрам, указанным в

инструкционной карте, будет ниже установленных норм технологической точности, то проводится

необходимый ремонт или регулировочные работы, после чего оборудование подвергается повторной

проверке на технологическую точность.

2.11. При переводе оборудования с выполнения окончательных отделочных операций на менее

точную (черновую) обработку его необходимо исключить из ведомости оборудования, подлежащего

периодической проверке.

2.12. На оборудовании, включенном в "ведомость оборудования, подлежащего периодической

проверке на технологическую точность", выполнение черновых операций не производится.

3. ПРАВИЛА РАЗРАБОТКИ И ОФОРМЛЕНИЯ ДОКУМЕНТАЦИИ

3.1. Документами, на основании которых организуется и проводится на предприятии вся работа

по проверке оборудования на технологическую точность, являются:

ведомость оборудования, подлежащего периодической проверке на технологическую точность;

график проверки оборудования, подлежащего периодической проверке на технологическую

точность;

инструкционная карта проверки оборудования на технологическую точность;

акт проверки оборудования на технологическую точность.

3.2. Ведомость оборудования, подлежащего периодической проверке на технологическую

точность, составляется службами главных специалистов по принадлежности, отделом главного

технолога (ОГТ), отделом главного металлурга (ОГМет) и т.д. по форме, приведенной в Приложении

1.

3.2.1. Ведомость оборудования должна содержать перечень оборудования, его тип (модель),

инвентарный номер и периодичность проверки каждой единицы оборудования, нормы

технологической точности.

3.2.2. Периоды между проверками ТТО должны устанавливаться с учетом конструктивных

особенностей оборудования, интенсивности эксплуатации его, точности операций, применяющихся

режимов обработки изделий, свойств обрабатываемых материалов, отработанного времени с

момента последнего ремонта и технического состояния оборудования.

3.2.3. Ведомость подлежит утверждению главным инженером предприятия (объединения).

Срок утверждения ведомости оборудования - ноябрь месяц года, предшествующего

планируемому.

3.2.4. После утверждения главным инженером ведомость оборудования направляется в ОТК,

Не является официальной версией, бесплатно предоставляется членам Ассоциации лесопользователей Приладожья, Поморья и Прионежья – www.alppp.ru. Постоянно действующий третейский суд.

ОГМ и механику цеха.

3.2.5. В графах "Ведомости оборудования" указывают:

в графе 1 - наименование предприятия (объединения);

в графе 2 - номер цеха, в котором установлено проверяемое оборудование;

в графе 3 - подпись главного инженера. утвердившего ведомость;

в графе 4 - наименование оборудования, подлежащего периодической проверке;

в графе 5 - тип (модель) оборудования;

в графе 6 - инвентарный номер оборудования ;

в графе 7 - периоды между проверками оборудования;

в графе 8 - обозначение стандарта на нормы точности и номер проверки по стандарту.

Примечание: В графе 8 допускается вместо стандарта давать ссылку на соответствующий

документ, устанавливающий нормы точности и методы проверок (технические условия, паспорт,

руководство по эксплуатации и т.п.);

в графе 9 - допускаемые отклонения на соответствующие проверки исходя из установленной

технологической точности;

в графе 10 - должности лиц, подписавших ведомость;

в графе 11 - фамилии лиц, подписавших ведомость;

в графе 12 - подписи лиц, фамилии которых указаны в графе 11;

в графе 13 - дату подписания ведомости;

в графе 14 - порядковый номер листа ведомости;

в графе 15 - общее количество листов ведомости;

в графе 16 - визы должностных лиц, согласующих ведомость.

3.3. График периодических проверок ТТО является документом, определяющим календарные

сроки проверок оборудования по каждому цеху на каждый год.

3.3.1. В график проверки оборудования на технологическую точность вносят оборудование,

включенное в ведомость оборудования, подлежащего периодической проверке на технологическую

точность.

3.3.2. График составляется службой главного механика по форме, приведенной в Приложении 2.

После утверждения главным инженером график направляется в отдел главного механика (ОГМ),

ОТК и механику цеха.

3.3.3. При разработке графика необходимо в целях сокращения простоев оборудования сроки

проверок ТТО совмещать со сроками ремонта или профилактического осмотра оборудования.

Не является официальной версией, бесплатно предоставляется членам Ассоциации лесопользователей Приладожья, Поморья и Прионежья – www.alppp.ru. Постоянно действующий третейский суд.

3.3.4. В графах "Графика проверки оборудования" указывают:

в графе 1 - наименование предприятия (объединения);

в графе 2 - номер цеха, в котором установлено проверяемое оборудование;

в графе 3 - подпись главного инженера. утвердившего график проверки;

в графе 4 - наименование оборудования, подлежащего проверке;

в графе 5 - тип (модель) оборудования;

в графе 7 - запланированную дату проверки оборудования для каждого месяца с начала года;

в графе 8 - графу следует заполнять по усмотрению руководства предприятия;

в графе 9 - должности лиц, подписавших график;

в графе 10 - фамилии лиц, подписавших график;

в графе 11 - подписи лиц, фамилии которых указаны в графе 10;

в графе 12 - дату подписания графика;

в графе 13 - порядковый номер листа графика;

в графе 14 - общее количество листов графика;

в графе 15 - визы должностных лиц, согласующих график.

3.4. Инструкционная карта проверки оборудования на технологическую точность является

основным документом, которым должна руководствоваться комиссия, осуществляющая проверку

оборудования.

3.4.1. Инструкционная карта разрабатывается службой главного механика на каждую единицу

оборудования, подлежащего периодической проверке по форме. приведенной в Приложении 3, и

направляется в ОГТ, ОГМ, ОТК и механику цеха.

3.4.2. При заполнении инструкционной карты необходимо руководствоваться стандартами

(паспортами) на нормы точности для соответствующих групп станков, в которых приведены

наименование, эскизы (схемы) проверок и описание методов их выполнения.

3.4.3. В графах "Инструкционной карты проверки оборудования на технологическую точность"

указывают:

в графе 1 - наименование предприятия (объединения);

в графе 2 - номер цеха, в котором установлено проверяемое оборудование;

в графе 3 - наименование оборудования;

в графе 4 - тип (модель) оборудования;

в графе 5 - инвентарный номер оборудования ;

в графе 6 - номер проверки по стандарту;

Не является официальной версией, бесплатно предоставляется членам Ассоциации лесопользователей Приладожья, Поморья и Прионежья – www.alppp.ru. Постоянно действующий третейский суд.

в графе 7 - наименование проверки по стандарту;

в графе 8 - указывается схема проверки или эскиз.

Примечание: Если эскиз проверки не вмещается в соответствующей графе, то в ней должна быть

указана ссылка на эскиз проверки, прилагаемый отдельно к инструкционной карте;

в графе 9 - указывается метод проверки (метод непосредственных измерений точностных

параметров оборудования; статистический метод контроля);

в графе 10 - применяемые при проверке средства измерения, оснастка;

в графе 11 - допускаемые отклонения на соответствующую проверку по стандарту или паспорту;

в графе 12 - допускаемые отклонения на соответствующие проверки исходя из установленной

технологической точности;

в графе 13 - должности лиц, подписавших инструкционную карту ;

в графе 14 - фамилии лиц, подписавших инструкционную карту ;

в графе 15 - подписи лиц, фамилии которых указаны в графе 14;

в графе 16 - дату подписания инструкционной карты;

в графе 17 - порядковый номер листа;

в графе 18 - общее количество листов;

в графе 19 - визы должностных лиц, согласующих инструкционную карту.

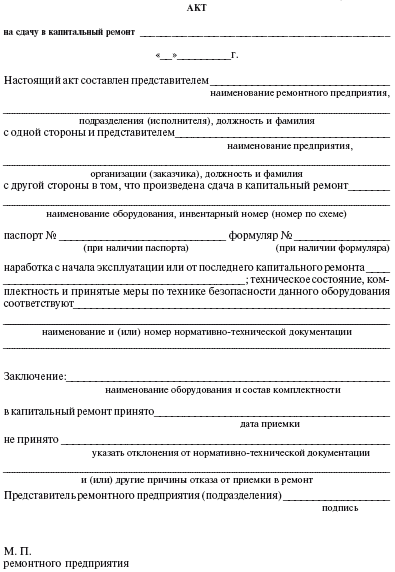

3.5. Акт проверки оборудования на технологическую точность составляется на каждую единицу

оборудования, прошедшего проверку, и предназначен для оформления результатов проверки.

3.5.1. Акт проверки составляется комиссией и направляется в ОГТ, ОТК, ОТК цеха и механику

цеха.

3.5.2. В графах акта проверки указывают:

в графе 1 - наименование предприятия (объединения);

в графе 2 - номер цеха, в котором установлено оборудование;

в графе 3 - дату проверки оборудования;

в графе 4 - наименование оборудования;

в графе 5 - тип (модель) оборудования;

в графе 6 - инвентарный номер оборудования;

в графе 7 - номер проверки согласно инструкционной карте;

в графе 8 - допускаемые отклонения на соответствующую проверку исходя из технологической

в графе 9 - фактические отклонения, полученные при проверке оборудования;

Не является официальной версией, бесплатно предоставляется членам Ассоциации лесопользователей Приладожья, Поморья и Прионежья – www.alppp.ru. Постоянно действующий третейский суд.

в графе 10 - заключение комиссии о пригодности оборудования к эксплуатации. необходимости

проведения ремонта или регулировки в зависимости от полученных результатов проверки его на

технологическую точность, а также о переводе оборудования в категорию более низкого класса

точности;

в графе 11 - должности лиц, входящих в состав комиссии;

в графе 12 - фамилии лиц, входящих в состав комиссии;

в графе 13 - подписи лиц, фамилии которых указаны в графе 11;

в графе 14 - дату подписания акта проверки;

в графе 15 - порядковый номер листа акта;

в графе 16 - общее количество листов акта;

в графе 17 - визы должностных лиц, ознакомленных с актом.

3.6. Количество экземпляров вышеуказанных документов устанавливается предприятием.